Технология производства ДВП (древесноволокнистых плит)

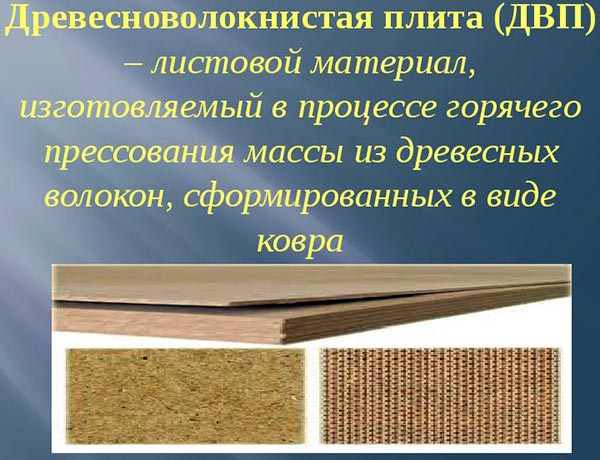

Читатель знает, что в настоящее время изготовляются плиты из измельченной древесины разных типов, наибольшее значение из которых имеют древесностружечные и древесноволокнистые плиты. Древесноволокнистые плиты выпускают нескольких видов: твердые и сверхтвердые мокрым способом, твердые сухим способом, мягкие. У них есть общие операции, но имеются и принципиальные различия в технологии, которые автор будет отмечать.

Как правило, сырьем для древесноволокнистых плит служит щепа, которую можно изготовлять непосредственно в цехе или привозить со стороны. До подачи в производство щепу промывают для удаления минеральных «примесей (песка, камней, глины), а также производят магнитную сепарацию для извлечения из нее металла. Щепу хранят в бункерах, откуда она поступает в машины для размола на волокно. Известны и применяются машины для первой, грубой) ступени размола, так называемые дефибраторы, и для второй ступени, где производится более тонкий помол, рафинаторы.

Волокнистая масса при необходимости более тонкого измельчения непосредственно из дефибратора или из бассейна поступает в рафинатор, у которого в отличие от дефибратора нет камеры прогрева. Размольная его часть примерно такая же, как у дефибратора. Часто при размоле в волокно вводят добавки: парафин для увеличения водостойкости плит, синтетические смолы для получения нужной их прочности. Введение смолы практикуется при производстве древесноволокнистых плит сухим способом. Здесь нужно обратить внимание на то, что далее процессы производства плит сухим и мокрым способом расходятся.

При мокром способе волокнистая масса низкой концентрации поступает в бассейн, где создается запас массы и происходит ее проклеивание водоотталкивающими веществами. Из бассейна масса подается на отлив ковра. Это важнейшая операция. Главная функция операции отлива — формирование ковра равномерной плотности. Для ее выполнения необходимо подавать на отлив волокнистую массу равномерной концентрации (это делается с помощью специальных регуляторов).

Рис. 32. Схема отливной машины:

I — напускной ящик; II — регистровая часть; III —отсасывающая часть; IV — прессовая часть; V — обрезка ковра; 1 — сетки; 2 — пила; 3 — направляющие ролики; 4 — приводные барабаны; 5 — древесноволокнистый ковер

Окончательное формирование плиты происходит при прессовании. Пресс — сложная, громоздкая и дорогостоящая машина. В производстве древесноволокнистых плит используются, как правило, многоэтажные прессы периодического действия. Обогреваются плиты горячей водой (температурой до 230°С), приготовляемой в аккумуляторе. Высота его до 10 м и диаметр до 2,5 м. Современные прессы с усилием 70000—75000 кН имеют до 10 плунжеров диаметром по 700—800 мм каждый.

Ввиду того, что производительность пресса определяет производительность завода, а стоимость его доходит до 20% стоимости всего оборудования, были проведены разработки с целью резкого сокращения продолжительности прессования и тем самым увеличения производительности пресса. Так появился сухой способ производства древесноволокнистых плит. Он во многом отличен от мокрого способа. При сухом способе волокно после размола не разбавляется водой, а наоборот, высушивается и настилается в сухом виде тоже на сетку. Отсасывается не вода, а воздух, благодаря чему ковер уплотняется. Затем он подпрессовывается, обрезается, раскраивается на отдельные форматы, которые поступают в пресс.

Рис. 33. Общий вид гидравлического пресса с околопрессовой механизацией:

1 — пресс; 2 — загрузчик; 3 — разгрузчик; 4 — конвейер возврата транспортных листов с сетками; S — конвейер для готовых плит; 6 — пила для резки ковра

Читателю будет, очевидно, интересно узнать, что сухим способом можно делать древесноволокнистые плиты толщиной до 20—30 мм средней плотности (700—800 кг/м3). Это крупное достижение технологии деревообработки: такие плиты, изготовленные из волокна, имеют очень хорошую поверхность, высокую прочность, легко обрабатываются и поэтому из них можно изготавливать высококачественную мебель.

Это крупное достижение технологии деревообработки: такие плиты, изготовленные из волокна, имеют очень хорошую поверхность, высокую прочность, легко обрабатываются и поэтому из них можно изготавливать высококачественную мебель.

Сухой способ имеет два крупных недостатка, ограничивающие его распространение, — повышенную запыленность окружающей среды и высокую пожарную опасность. Для улавливания пыли, образующейся при производстве плит, приходится строить дорогостоящие установки, которые сложней и дороже сооружений для очистки сточных вод в производстве плит мокрым способом. Для предотвращения возгорания волокна необходимы специальные сложные автоматически действующие устройства.

Итак, после прессования (обоими способами — мокрым и сухим) получаются твердые плиты, которые обрезают с четырех сторон. При этом легко узнать, каким способом изготовлена плита. При сухом способе обе стороны плиты гладкие, при мокром способе на одной стороне плиты остается отпечаток сетки.

После обрезки твердые древесноволокнистые плиты проходят операцию закалки. Назначение ее в завершении начатых в прессе процессов термохимических превращений компонентов древесного волокна. Закалка повышает прочность плит и уменьшает водопоглощение. Температура закалки 160—170° С. Скорость воздуха, омывающего плиты, 4—5 м/с, продолжительность закалки — до 4 ч. Проводят закалку в специальных камерах.

Из камеры закалки плиты выходят практически с нулевой влажностью. Они активно впитывают влагу из воздуха. При укладке в пакет края плит поглощают намного больше влаги, чем середина, что приводит к их короблению. Поэтому проводится специальная операция увлажнения плит в камерах непрерывного действия или барабанного типа. Плиты в камерах находятся 6— 7 ч при 65°С и влажности воздуха 95%.

В заключение — несколько цифр. В СССР действуют, заводы по производству древесноволокнистых плит мокрым способом в основном мощностью 10 и 15 млн. м2 плит в год, или 30 и 50 тыс. т в год. На 1 т плит (примерно 300—350 м2) расходуется до 3 м3 древесины и до 20 т воды. На одном заводе работает до 500 человек разных профессий. Сложность оборудования диктует необходимость в рабочих высокой квалификации. Выделяются рабочие, обслуживающие рубительные машины, размольное оборудование, отливную машину, пресс, камеры закалки, а также рабочие по техническому надзору за оборудованием и его ремонту.

В СССР действуют, заводы по производству древесноволокнистых плит мокрым способом в основном мощностью 10 и 15 млн. м2 плит в год, или 30 и 50 тыс. т в год. На 1 т плит (примерно 300—350 м2) расходуется до 3 м3 древесины и до 20 т воды. На одном заводе работает до 500 человек разных профессий. Сложность оборудования диктует необходимость в рабочих высокой квалификации. Выделяются рабочие, обслуживающие рубительные машины, размольное оборудование, отливную машину, пресс, камеры закалки, а также рабочие по техническому надзору за оборудованием и его ремонту.

Технология производства ДСП (древесностружечных плит)

Древесностружечные плиты за последние 10—15 лет стали, очевидно, одним из самых известных и распространенных древесных материалов. Они являются основным конструкционным материалом в производстве мебели, а в последнее время получают все большее признание и в строительстве, в частности в производстве малоэтажных домов.

Сырье для древесностружечных плит — различного вида отходы лесопиления, лесозаготовок, деревообработки (горбыли, рейки, откомлевки, сучья, срезки, стружка, опилки), а также низкокачественные круглые лесоматериалы. Становится понятным значимость этого производства: из отходов и низкокачественной древесины получается материал, из которого изготовляют высококачественные, долговечные изделия.

Все кусковые отходы измельчаются в щепу на рубительных машинах. Из щепы, а также из стружки, отходов и опилок на специальных роторных станках приготовляется стружка. Из круглых лесоматериалов стружка изготовляется или непосредственно из бревна на станках с ножевым валом, или по схеме щепа — стружка, когда сначала изготовляется щепа, а затем из щепы стружка. Перед подачей бревен на струженный станок их разрезают на мерные заготовки (обычно длиной 1 м).

Стружка должна иметь определенные, наперед заданные размеры (толщина 0,2—0,5 мм, ширина 1 — 10 мм, длина 5—40 мм). В наружные слои плиты направляется стружка наименьших размеров. Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

В наружные слои плиты направляется стружка наименьших размеров. Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. Сушить стружку необходимо до влажности 4—6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С.

После сушки стружка сортируется или на механических (ситовых) агрегатах, или пневматически. На этих машинах происходит разделение стружки на фракции для наружных и внутренних слоев. На этом заканчивается изготовление стружки. Автор должен заметить, что эта часть технологического процесса во многом предопределяет успешное выполнение последующих операций, производительность процесса и особенно качество плит. Поэтому приготовлению стружки (работе оборудования на этом участке, квалификации операторов) уделяется большое внимание.

Стружка смешивается со связующим в специальных агрегатах, Называемых смесителями. Операция эта сложная, поскольку технология производства требует покрытия связующим каждой стружки. Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

Формирующие машины принимают осмоленную стружку и высыпают ее ровным слоем (ковром) на проходящие под ними поддоны или ленточные транспортеры. Стружечный ковер — это непрерывная лента определенной ширины и толщины. Он разделяется на пакеты, из которых и образуются в последующем при горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым образом влияет на качество плит (равноплотность, равнотолщинность). Кроме того, формирующие машины должны насыпать во внешние слои мелкие стружки.

Кроме того, формирующие машины должны насыпать во внешние слои мелкие стружки.

Конвейер перемещает пакеты, которые после прохождения пресса для подпрессовки становятся плотными, обладающими транспортной прочностью брикетами. В настоящее время в промышленности древесностружечных плит известно два принципиально различных типа главных конвейеров. Они различаются тем, что в одном случае пакеты (а затем брикеты) перемещаются на металлических поддонах, в другом типе главного конвейера — на ленточных транспортерах, когда прессование бесподдонное. Каждая схема главного конвейера имеет преимущества и недостатки. Поддонный способ более простой и надежный, но плиты получаются с большей разнотолщинностью, расход тепловой энергии больше. Бесподдонный способ обеспечивает некоторую экономию энергии, повышенное качество плит. Конструкции главных конвейеров достаточно подробно описаны в специальной литературе, и при необходимости читатель может с -ее помощью более детально изучить эту основную технологическую линию заводов древесностружечных плит.

Автор уже упоминал, что в состав главного конвейера входит пресс для подпрессовки. Подпрессовка необходима для уменьшения толщины пакета и повышения его транспортабельности. Толщина пакета уменьшается в 2,5—4 раза (больше при бесподдонном прессовании). Давление при этом составляет 1—1,5 МПа при прессовании на поддонах и 3—4 МПа при бесподдонном прессовании. Подпрессовка производится обычно в одноэтажных прессах, иногда это бывает подвижный пресс, чаще — стационарный.

После подпрессовки брикеты на поддонах поступают в многоэтажный гидравлический пресс для горячего прессования. При бесподдонном прессовании брикеты выкладываются лентой непосредственно на горячие плиты пресса; При прессовании на брикет воздействуют тепло и давление. Читателю, очевидно, понятно, что продолжительность горячего прессования предопределяет продолжительность цикла работы пресса и тем самым производительность всего завода. Поэтому уделяется большое внимание уменьшению цикла прессования. Стоимость пресса для горячего прессования, как и в производстве древесноволокнистых плит, составляет 20— 25% стоимости всего оборудования завода, и поэтому проблема его лучшего использования — постоянная забота работников заводов, а профессия оператора пресса — самая почитаемая.

Стоимость пресса для горячего прессования, как и в производстве древесноволокнистых плит, составляет 20— 25% стоимости всего оборудования завода, и поэтому проблема его лучшего использования — постоянная забота работников заводов, а профессия оператора пресса — самая почитаемая.

Прессование производится при 180°С и удельном давлении 2,5—3,5 МПа. Продолжительность прессования 0,3—0,35 мин на 1 мм толщины плиты. Современные прессы имеют размеры горячих плит, достигающие 6×3 м, до 22 рабочих промежутков (одновременно прессуются 22 древесностружечные плиты). Высота пресса достигает 8 м.

Сокращение цикла прессования (увеличение производительности пресса) достигается за счет повышения температуры прессования, применения смол с меньшей продолжительностью отверждения, увеличения количества рабочих промежутков. Эти мероприятия реализованы на большинстве заводов, что позволило поднять производительность прессов с 35 до 80—85 тыс. м3 плит в год.

Автор считает необходимым информировать читателя о том, что имеются и одноэтажные прессы. У них длина горячих плит достигает 20 м, а общая длина главного конвейера —60—70 м. При его обслуживании оператор для перемещения вынужден использовать велосипед.

Готовые плиты пресса выгружаются на приемную (разгрузочную) этажерку, а с нее на линию, где они обрезаются с четырех сторон (линию форматной обрезки). В состав этой линии часто входит агрегат для охлаждения плит. Затем они укладываются в стопы, где выдерживаются не менее 5 суток. Далее плиты шлифуются на оборудований и инструментом, которые были описаны выше. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В заключение укажем, что на 1 м3 древесностружечных плит расходуется 1,75—1,85 м3 древесины, 70— 80 кг смолы (в пересчете на сухое вещество), 1,4— 1,5 т пара, 160—170 кВт-ч электроэнергии. Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Необходимо отметить, что производство древесностружечных плит непрерывно совершенствуется: появляются новые виды плит, принципиально новые машины, более эффективные связующие. Представляют, в частности, интерес плиты из стружки, размеры которых по длине и ширине составляют десятки миллиметров; стружка располагается в плоскости плиты. Это обеспечивает высокую прочность плит на статический изгиб,

что важно при их применении в строительстве. Такие плиты (из ориентированной крупноформатной стружки) с успехом заменяют фанеру, которая становится все более дефицитной.

В последние годы стали использовать нетоксичные быстроотверждающиеся смолы, что увеличивает производительность прессов, а значит, и заводов, ликвидирует загазованность в цехах, позволяет использовать плиты внутри жилых помещений. Объем производства древесностружечных плит непрерывно растет, эта тенденция сохранится и в будущем. Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Подготовка сырья для производства ДВП

Подготовка сырья к производству древесно-волокнистых плит состоит в приготовлении кондиционной щепы и включает следующие Перации: разделку древесины на требуемые размеры или с целью сборки гнили, рубку на щепу, сортирование щепы, доизмельчение крупных фракций щепы, удаление металлических включений при помощи электромагнитов, удаление минеральных примесей в результате гидромойки щепы.

Оптимальная длина щепы для сухого способа производства плит при использовании для размола щепы рафинеров составляет 15…18 мм. Наилучшее сырье — круглые лесоматериалы и кусковые отходы лесопиления, поскольку из них получается щепа хорошего качества.

Принято считать, что при мокром способе производства предпочтительна щепа из длинноволокнистой древесины хвойных пород, однако большинство предприятий работает на смеси древесины хвойных и лиственных пород. Отдельные предприятия используют щепу только из древесины лиственных пород. Для сухого способа производства предпочтительна щепа из древесины лиственных пород, так как получаемые из нее короткие со стабильными размерами волокна обеспечивают при воздушном формировании более равномерную плотность ковра.

Отдельные предприятия используют щепу только из древесины лиственных пород. Для сухого способа производства предпочтительна щепа из древесины лиственных пород, так как получаемые из нее короткие со стабильными размерами волокна обеспечивают при воздушном формировании более равномерную плотность ковра.

Очень важная операция в подготовке сырья — мойка щепы. Современные промывные установки оснащены питательным устройством и бункером щепы, где происходит предварительная мойка. Эта операция значительно сокращает износ размольных дисков дефибраторов и другого технологического оборудования, а также повышает качество изготовляемых волокон.

Приготовление древесно-волокнистой массы

Процесс приготовления древесного волокна называется размолом. От размола древесины (щепы) на волокна в большой мере зависят физико-механические показатели готовых плит.

Получаемая при размоле волокнистая масса должна обеспечить прочные межволоконные связи у прессуемых плит. Хорошее механическое и физико-химическое взаимодействие между волокнами достигнуто, если при размоле удастся получить наибольшее развитие внутренней поверхности волокон, тем самым увеличив площадь поверхности соприкасающихся частиц древесины и придав этой поверхности активность за счет функциональных резкционноспособных групп.

| |||||||

| |||||||

— Интернет-магазины и отзывы на древесноволокнистую плиту на AliExpress

Отличные новости !!! Вы попали в нужное место для ДВП. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как эта древесина из ДВП в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили древесноволокнистую древесину на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Но вам, возможно, придется действовать быстро, так как эта древесина из ДВП в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили древесноволокнистую древесину на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в древесине ДВП и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести древесноволокнистые плиты по самой выгодной цене.

Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести древесноволокнистые плиты по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните лучший опыт покупок прямо здесь.

Древесноволокнистая плита средней плотности — Скачать PDF бесплатно

1 Древесноволокнистая плита средней плотности АМЕРИКАНСКИЙ СОВЕТ ПО ДЕРЕВУ КАНАДСКИЙ СОВЕТ ПО ДЕРЕВУ Американский совет по древесине (AWC) и Канадский совет по древесине (CWC) рады представить настоящую экологическую декларацию продукции (EPD) для древесноволокнистых плит средней плотности (MDF). Этот EPD был разработан в соответствии с ISO и ISO и прошел проверку в рамках программы EPD UL Environment. EPD включает результаты оценки жизненного цикла (LCA) для всех процессов вплоть до того момента, когда MDF упакован и готов к отправке на входе в производство. Жизненный цикл МДФ включает производство древесных отходов, которые являются побочным продуктом распиловки пиломатериалов. Таким образом, система производства продукции «от колыбели до ворот» включает в себя ведение лесного хозяйства, лесозаготовки, транспортировку бревен на лесопилки, распиловку, транспортировку древесных остатков на заводы по производству МДФ и производство МДФ.AWC и CWC представляют производителей изделий из дерева в Северной Америке. Наши организации предприняли множество инициатив в области устойчивого развития от имени наших членов, и мы рады представить этот документ, чтобы показать, как у нас дела. Публикация этого EPD, основанного на тщательном исследовании LCA, является нашей попыткой подкрепить наукой то, что, как мы знаем, является правдой о том, что изделия из дерева являются самостоятельным экологически чистым строительным материалом. Пожалуйста, следите за нашими инициативами в области устойчивого развития по адресу: и

Этот EPD был разработан в соответствии с ISO и ISO и прошел проверку в рамках программы EPD UL Environment. EPD включает результаты оценки жизненного цикла (LCA) для всех процессов вплоть до того момента, когда MDF упакован и готов к отправке на входе в производство. Жизненный цикл МДФ включает производство древесных отходов, которые являются побочным продуктом распиловки пиломатериалов. Таким образом, система производства продукции «от колыбели до ворот» включает в себя ведение лесного хозяйства, лесозаготовки, транспортировку бревен на лесопилки, распиловку, транспортировку древесных остатков на заводы по производству МДФ и производство МДФ.AWC и CWC представляют производителей изделий из дерева в Северной Америке. Наши организации предприняли множество инициатив в области устойчивого развития от имени наших членов, и мы рады представить этот документ, чтобы показать, как у нас дела. Публикация этого EPD, основанного на тщательном исследовании LCA, является нашей попыткой подкрепить наукой то, что, как мы знаем, является правдой о том, что изделия из дерева являются самостоятельным экологически чистым строительным материалом. Пожалуйста, следите за нашими инициативами в области устойчивого развития по адресу: и

2 Стр. 2 из 17 Настоящая декларация представляет собой экологическую декларацию продукта (EPD) в соответствии с ISO EPDs. их жизненный цикл.Исключения: EPD не указывают на соблюдение каких-либо критериев экологической или социальной результативности, и могут быть воздействия, которые они не охватывают. LCA, как правило, не рассматривают воздействие добычи сырья на окружающую среду на конкретном участке и не предназначены для оценки токсичности для здоровья человека. EPD могут дополнять, но не могут заменять инструменты и сертификаты, которые предназначены для устранения этих воздействий и / или установления пороговых значений производительности, например Сертификаты типа 1, оценки и декларации здоровья, оценки воздействия на окружающую среду и т. Д.Точность результатов: EPD регулярно полагаются на оценки воздействия, и уровень точности оценки воздействия отличается для каждой конкретной линейки продуктов и сообщаемого воздействия. Сопоставимость: EPD не являются сравнительными утверждениями и либо несопоставимы, либо имеют ограниченную сопоставимость, когда они охватывают разные стадии жизненного цикла, основаны на правилах разных категорий продуктов или не учитывают соответствующих воздействий на окружающую среду. EPD из разных программ не могут быть сопоставимы. ДЕКЛАРАЦИЯ ОПЕРАТОРА ПРОГРАММЫ НОМЕР ДЕКЛАРАЦИИ ОБЪЯВЛЕНИЯ ПРОДУКТА PCR UL Environment Американский совет по древесине и Канадский совет по древесине 13CA Древесноволокнистые плиты средней плотности FP Инновации: Правила категорий продуктов (PCR) для подготовки экологической декларации продукции для строительных и архитектурных деревянных изделий в Северной Америке, версия 1 ( UN CPC 31, NAICS 321), 8 ноября, ДАТА ВЫПУСКА 13 ноября 2013 г. СРОК ДЕЙСТВИЯ 5 лет СОДЕРЖАНИЕ ДЕКЛАРАЦИИ Определение продукта и информация о строительной физике Информация об основном материале и происхождении материала Описание производства продукта Указание обработки продукта Информация об условиях использования Результаты оценки жизненного цикла Результаты испытаний и проверки ПЦР-анализ был проведен: Данная декларация была независимо проверена в соответствии с ISO организацией Underwriters Laboratories FP Innovations ПЦР подтверждена группой проверки ПЦР 570 Saint-Jean Blvd .Pointe-Claire, QC Canada H9R 3J9 T ВНУТРЕННИЙ ВНЕШНИЙ Пол Ферт Эта оценка жизненного цикла была независимо проверена в соответствии с ISO и эталонным ПЦР: Tom Gloria

3 Стр. Производство композитных панелей в Северной Америке вносит большой вклад в экономику как Америки, так и Канады. МДФ — это композитная панель, которая ценится за ее однородность, позволяющую выполнять точные столярные и отделочные работы.Эти свойства заставили МДФ широко использовать для производства мебели, кухонных шкафов, дверей и молдингов. МДФ также широко считается экологически безопасным материалом, поскольку в нем используются остатки древесины от других производственных процессов, которые в противном случае могли бы быть потрачены впустую. В 2012 году североамериканские производители MDF произвели более 1,8 миллиарда квадратных футов (3,3 миллиона кубических метров) MDF на 20 различных предприятиях. Индустрия MDF в Северной Америке пережила беспрецедентные экономические изменения за последние годы за счет инноваций и выхода на новые и развивающиеся рынки.Повышение эффективности, помимо простого обеспечения конкурентоспособности, постоянно снижает экологический след изделий из древесины. Сейчас, более чем когда-либо, мы готовы представить этот EPD, который отражает годы исследований и демонстрирует напряженную работу, которую мы проделали. м.кв. МДФ. МДФ изготавливается из древесных отходов, образующихся в результате распиловки пиломатериалов.Таким образом, система производства продукции «от колыбели до ворот» включает в себя ведение лесного хозяйства, заготовку леса, транспортировку бревен на лесопилки, распиловку, транспортировку остатков древесины на заводы по производству МДФ, производство МДФ и упаковку для отгрузки. Один кубический метр среднего североамериканского МДФ весит килограмм без учета переменной влажности. Состав продукта представлен ниже и представляет собой средневзвешенное значение для различных типов смол, используемых различными производителями: — Древесные остатки: сухие в печи кг (89,48%) — Смола карбамидоформальдегидная: кг (9.54%) — Мочевина: 0,81 кг (0,11%) — Меламино-мочевиноформальдегидная смола: 0,72 кг (0,10%) — Поглотитель: 1,45 кг (0,20%) — Катализатор: 0,11 кг (0,01%) — Гач: 4,25 кг (0,57 %) Этот EPD основан на исследованиях LCA, в которых учитывался весь диапазон размеров и функций MDF. Результаты представлены для метрической единицы измерения, 1 кубический метр, который равен 565 квадратным футам (3/4 толщины).

5 Стр. 5 из 17 Жизненный цикл МДФ от колыбели до ворот Рис. 1: Система продуктов от колыбели до ворот для МДФ Производство рассады теплиц Электричество Энергия бензин, дизельное топливо, физ.газ и т. д. Смолы Вспомогательные материалы Смазочные материалы, удобрения, упаковка Транспортировка Управление лесным хозяйством Вырубка, внесение удобрений Вырубка леса, транспортировка к месту выгрузки Посадка, включая подготовку площадки Круглый лес на грузовике Выработка и извлечение ресурсов Транспортировка Бревно Производственное предприятие Лесопильный завод Окорка и первичная разделка бревен Сушка И смешивание платы Формование и прессование панелей Отделочная обработка, охлаждение, обрезка и шлифование Производство МДФ Упаковочная система Граничные выбросы в атмосферу Выбросы воды Твердые отходы

6 Стр. 6 из 17 Business to Business EPD и Cradle-to-Gate LCA Business-to — бизнес-ЭПД — это те, которые сосредоточены на жизненном цикле до момента, когда продукт был произведен и готов к отправке, часть жизненного цикла, именуемая «от колыбели до ворот».Этот EPD включает процессы «от колыбели до ворот», как показано на Рисунке 1 на предыдущей странице. Доставка продукта заказчику, его использование и возможная обработка в конце жизненного цикла исключаются из части жизненного цикла от колыбели до ворот. Это исключение ограничивает учет связывания углерода в древесной продукции, поскольку выгода от связывания не реализуется на этапе производства, а проявляется в течение жизненного цикла изделия. Лесные операции Оценка воздействия жизненного цикла древесного продукта начинается с его происхождения в естественных или управляемых лесах, а также с использования энергии и выбросов, вызванных его добычей.Также включены управление лесным хозяйством и лесовосстановление, которое происходит после вырубки. PCR требует, чтобы система продуктов «от колыбели до ворот» включала все действия по управлению лесным хозяйством, которые могут включать подготовку участка, прореживание и внесение удобрений. Часть лесных операций на этапе добычи / генерации ресурсов также включает выращивание и посадку саженцев после рубок. Производство остатков Производство остатков начинается с транспортировки бревен из леса и включает в себя первичный процесс распиловки, который является общим с жизненным циклом пиломатериалов.Производство МДФ Этап производства МДФ начинается с транспортировки остатков с лесопильных заводов, расположенных выше по цепочке. Затем остатки сушатся, смешиваются со смолами и формуются в плиты, которые прессуются и обрабатываются. Эти процессы потребляют электроэнергию, получаемую из региональных сетей, ископаемое топливо и внутреннюю биомассу.

7 Стр. 7 из 17 Методология базовой заявленной единицы LCA В данном EPD заявленной единицей является 1 кубический метр (м 3) МДФ. Это эквивалентно 565 квадратных футов (3/4 толщины).Средняя плотность МДФ в Северной Америке, включая смолы и исключая влагосодержание, составляет кг / м 3 при сушке в печи. Подразумевается, что МДФ, произведенный в Северной Америке, содержит некоторую влагу в продукте, тогда как единица измерения сухой влажности не содержит свободной влажности полости клеток), ни связанная влага (влага в стенках клеток). Границы системы Границы системы начинаются с ведения лесного хозяйства и добычи ресурсов и заканчиваются готовой продукцией из МДФ, готовой к отправке производителю.Граница системы лесных ресурсов включает посадку саженцев, подготовку участка, прореживание, внесение удобрений и окончательный сбор урожая. Остаточное производство включает транспортировку бревен на лесопилки и распиловку. Производство МДФ включает транспортировку остатков к производителям МДФ, сушку, формовку плит, отделку и упаковку. Саженцы, удобрения и электричество, необходимые для их выращивания, также были включены в границы системы. Правила отсечения Критерии отсечения для потоков, которые следует учитывать в границах системы, следующие: — Масса, если поток составляет менее 1% от совокупной массы модельных потоков, он может быть исключен, при условии, что это имеет значение для окружающей среды. незначительный.- Энергия, если поток составляет менее 1% совокупной энергии модели системы, он может быть исключен при условии, что его влияние на окружающую среду незначительно. — Экологическая значимость, если поток соответствует двум вышеупомянутым критериям, но определен (посредством вторичного анализа данных) как вклад 2% или более в выбранные категории воздействия продуктов, лежащих в основе EPD, на основе анализа чувствительности, он включается в граница системы.

8 Стр. 8 из 17 Качество данных Точность и полнота Первичные данные о сырье, энергии и выбросах были предоставлены лесозаготовительными предприятиями, лесопильными заводами и предприятиями по производству MDF на основе закупок сырья, объемов производства и зарегистрированных технологических выбросов.Все вторичные данные по восходящей и нисходящей цепочке были взяты из общедоступных баз данных, в первую очередь из базы данных инвентаризации жизненного цикла США (USLCI). Специалисты LCA провели контроль качества всех вторичных источников данных, чтобы гарантировать полноту. Все потоки запасов были смоделированы, и данные ни разу не исключались из-за применения критериев отсечения для исследований. Согласованность и воспроизводимость. Для обеспечения согласованности для моделирования процессов производства МДФ «от ворот к воротам» использовались только первичные данные, предоставленные участниками исследования.Все остальные вторичные данные (восходящие и нисходящие) применялись последовательно, а адаптации баз данных были задокументированы в отчетах LCA. Воспроизводимость третьими сторонами возможна с использованием фоновых LCI, задокументированных в отчетах CORRIM и Athena LCA. Временной охват Первичные данные, собранные на производственных предприятиях по интересующим производственным процессам, являются репрезентативными по годам. Модели LCA были обновлены в 2013 году для отражения обновлений в базовых вторичных данных, используемых для разработки LCI.Географический охват Географический охват данного исследования основан на границах системы Северной Америки (NA) для всех процессов и продуктов. Обработка биогенного углерода Выбросы биогенного диоксида углерода учитывались как нейтральные в отношении глобального потепления в соответствии с ПЦР. Согласно этому подходу, выбросы углекислого газа от сжигания древесного топлива, произведенного внутри, считаются равными поглощению углекислого газа в лесу во время роста деревьев. Учет связывания углерода с потенциалом глобального потепления был исключен, поскольку долгосрочное хранение углерода зависит от сквозных процессов, которые непосредственно не рассматриваются в этом EPD.Ожидаемое связывание углерода для средней обработки в конце использования и в конце срока службы приведено в разделе «Дополнительная информация».

9 Страница 9 из 17 Распределение Распределение соответствовало требованиям и руководству ISO 14044: 2006, пункт 4.3.4, который отдает предпочтение распределению на основе массы, и следующему описанию распределения из PCR: — Распределение процессов с несколькими выходами должно быть основано на массе. Однако, если разница в экономической стоимости между продуктами, полученными в результате многопродуктового процесса, по крайней мере в десять раз больше, должен применяться подходящий принцип распределения, основанный на доходах, и эти отклонения должны быть обоснованы и доступны для анализа.Остаточные затраты на производство МДФ, которые являются побочными продуктами распиловки пиломатериалов, находятся в пределах этого 10-кратного порогового значения и, таким образом, были распределены на массовую долю воздействия фрезерования пиломатериалов. Агрегация региональных результатов Результаты LCA, представленные ниже, представляют собой средневзвешенное значение двух различных исследований LCA; один основан на среднем национальном уровне в США, а другой — на среднем национальном уровне Канады. Взвешивание двух стран по отношению к совокупному профилю выглядит следующим образом: Соединенные Штаты — Среднее значение по стране: 75% — Канада — Среднее значение по стране: 25% Весовые коэффициенты были разработаны на основе относительного годового производства в двух странах.Общие объемы производства для двух стран были опубликованы Ассоциацией композитных панелей в отчете о североамериканских отгрузках и переработке сырья. Помимо расчета результатов оценки средневзвешенного воздействия, эти весовые коэффициенты также использовались для расчета средневзвешенной плотности североамериканских плит MDF. Все другие значения, представленные в этом EPD, также используют это взвешивание.

10 Страница 10 из 17 Результаты оценки жизненного цикла Оценка воздействия жизненного цикла (ОВЖЦ) устанавливает связи между результатами инвентаризации жизненного цикла и потенциальным воздействием на окружающую среду.В ОВЖЦ результаты рассчитываются для показателей категории воздействия, таких как потенциал глобального потепления и потенциал смога. Эти результаты показателей категории воздействия предоставляют общие, но поддающиеся количественной оценке признаки потенциального воздействия на окружающую среду. Индикаторы различных категорий воздействия и средства описания воздействий кратко изложены в Таблице 1 ниже. Воздействие на окружающую среду определяется с использованием метода TRACI 2. Эти пять категорий воздействия представлены в соответствии с требованиями PCR.Таблица 1: Категории оценки воздействия Индикаторы категории воздействия Потенциал глобального потепления Потенциал разрушения озонового слоя Потенциал подкисления Потенциал смога Возможная характеристика потенциала эвтрофикации Рассчитывает потенциал глобального потепления всех парниковых газов, признанных МГЭИК. Модель характеризации масштабирует вещества, которые включают метан и закись азота, до общей единицы килограммов эквивалента CO 2. Рассчитывает потенциальное воздействие всех веществ, способствующих истощению стратосферного озона.Модель характеризации масштабирует вещества, которые включают CFC-ы, HCFC-ы, хлор и бром, до общей единицы килограммов эквивалентов CFC-11. Рассчитывает потенциальные воздействия всех веществ, которые способствуют подкислению земли. Модель характеризации масштабирует вещества, которые включают оксиды серы, оксиды азота и аммиак, до общей единицы мольных эквивалентов H +. Рассчитывает потенциальное воздействие всех веществ, которые способствуют возникновению фотохимического смога. Модель характеризации масштабирует вещества, которые включают оксиды азота и летучие органические соединения, до общей единицы килограммов эквивалентов O 3.Рассчитывает потенциальное воздействие всех веществ, способствующих эвтрофикации. Модель характеризации масштабирует вещества, которые включают нитраты и фосфаты, в общую единицу эквивалента кг азота.

11 Страница 11 из 17 Результаты оценки воздействия от опоры до ворот Результаты оценки воздействия показаны в Таблице 2 на следующей странице. Этот ОВЖЦ не дает оценочных суждений об индикаторах воздействия, что означает, что ни одному индикатору не придается большее или меньшее значение, чем любому из других.Все представлены как равные. Кроме того, значение каждого показателя воздействия указывается в единицах, которые не сопоставимы с другими. Между двумя базовыми наборами данных существуют некоторые различия, которые являются результатом различий в региональных структурах энергоснабжения, в частности, источников электроэнергии, а также различий в методах производства и эффективности. Результаты, представленные в Таблице 2 на следующей странице, указывают на возможные воздействия, вызванные цехом производства МДФ. Разрушение озона было ниже 10-5 кг экв. CFC-11.в обоих исследованиях LCA и, следовательно, не указывается в таблице результатов. Потребление воды было оценено для Канады в соответствии с требованиями PCR. Тем не менее, LCA США включает все заборы воды без учета непотребительского использования. В результате комбинированное средневзвешенное значение завышает общее потребление воды и, следовательно, является консервативным.

12 Стр. 12 из 17 Таблица 2: Результаты оценки воздействия от колыбели до ворот — 1 м 3 Индикатор категории воздействия MDF в Северной Америке Единица Всего Лесохозяйственные операции и производство остатков Производство MDF Потенциал глобального потепления кг CO 2 экв. Потенциал подкисления H + мол. Экв. Потенциал эвтрофикации кг N экв. Потенциал разрушения озона кг CFC-11 экв. Потенциал смога кг O 3 экв. Общее потребление первичной энергии Единица Всего Лесохозяйственные операции и производство отходов Производство МДФ Невозобновляемое ископаемое МДж Невозобновляемая ядерная энергия МДж Возобновляемые, биомасса МДж Возобновляемые, прочие МДж Материальные ресурсы потребление Единица Всего Лесохозяйственные операции и производство отходов Производство МДФ Невозобновляемые материалы кг Возобновляемые материалы кг Пресная вода L Образовавшиеся неопасные отходы Единица Всего Лесохозяйственные операции и производство остатков Твердые отходы, кг Производство МДФ

13 Страница 13 из 17 Результаты оценки воздействия для жизни Этап Два графика бел Мы покажем, что производство MDF само по себе является основным фактором воздействия в совокупной системе продуктов от колыбели до ворот.Производство МДФ потребляет 90% ископаемого топлива и 94% энергии биомассы, что определяет воздействие во всех категориях. Рисунок 2: Результаты оценки воздействия от колыбели до ворот 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% Глобальное потепление Подкисление Эвтрофикация Смог Производство МДФ Лесные операции и производство остатков Рисунок 3: Колыбель- до конечного потребления первичной энергии 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% Невозобновляемое ископаемое Невозобновляемое ядерное Возобновляемое топливо, возобновляемая биомасса, прочее Производство MDF Лесные операции и производство отходов

14 Стр. 14 из 17 Рисунок 4: Энергопотребление от колыбели до ворот Рисунок 5: Лесохозяйственные операции и производство отходов Использование энергии Рисунок 6: Энергопотребление при производстве МДФ Ископаемые: 54% Ядерная энергия: 6% Биомасса: 38% Другие возобновляемые источники: 2% Ископаемые: 62% Ядерные: 7% Биомасса: 28% Другие возобновляемые источники: 3% Ископаемые: 53% Ядерные источники: 6% Биомасса: 39% Другие возобновляемые источники: 2% Потребление первичной энергии в зависимости от ресурсов Три круговые диаграммы показывают потребление различных энергоресурсов на этапе жизненного цикла, связанного с колыбелью.Диаграммы производства от колыбели до ворот и МДФ показывают аналогичные результаты, поскольку производство потребляет большую часть энергии от колыбели до ворот. Часть жизненного цикла, связанная с лесными операциями и получением остатков, в значительной степени зависит от энергии на основе нефти, которая потребляется в виде дизельного топлива тяжелой техникой, используемой при лесозаготовках. На ископаемую энергию приходится 62% энергоресурсов, потребляемых на комбинированных лесохозяйственных операциях и на стадии производства остатков. Значительная часть потребности в энергии в производстве удовлетворяется за счет возобновляемых источников энергии, 39% за счет биомассы и 2% за счет гидроэнергии.Это соответствует 38% использования энергии от колыбели до ворот для биомассы и 2% для гидроэнергии. Биомасса также используется в производстве остатков на начальном этапе производства в качестве легкодоступного побочного продукта лесопиления. Помимо биомассы и гидроэлектроэнергии, остальную часть энергопотребления составляют уголь, природный газ, нефть и ядерная энергия. Преобладание использования возобновляемых источников энергии в жизненном цикле MDF означает, что 54% потребления энергии приходится на ископаемые источники топлива. Это означает, что MDF имеет особенно низкий углеродный след по сравнению с энергией, необходимой для производства.

15 Страница 15 из 17 Дополнительная информация Область применения Расчет связывания углерода на следующей странице основан на ожидаемом сроке службы МДФ в различных областях применения. Чтобы завершить этот расчет, различные конечные применения МДФ были оценены на основе классификации неструктурных панелей, представленной в инструменте связывания углерода FPInnovations B2B. Эта разбивка выглядит следующим образом: — Производство мебели: 36% — Жилое строительство и содержание: 30% — Другое производство: 9% — Нежилое строительство: 5% — Другое использование: 20% Источник: Данные для неструктурных панелей от APA — Инженерные Wood Association (2012) Ежегодник строительных панелей и инженерных древесных материалов, Экономический отчет APA E178.

16 Страница 16 из 17 Секвестрация углерода В ходе PCR требуется, чтобы секвестрация углерода могла быть зачислена на продукт только в том случае, если в исследовании LCA учитывается судьба этого углерода в конце срока службы. Компания FPInnovations недавно опубликовала инструмент для расчета связывания углерода, который оценивает выбросы в результате типичной обработки деревянных изделий в конце срока службы, которая включает переработку, сжигание и захоронение. Углерод, секвестрированный в продукте на входе в производство, служит основой для такого анализа и выглядит следующим образом (все коэффициенты пересчета и допущения задокументированы в углеродном инструменте): 1 м 3 МДФ = сушеный в печи кг = кг Углерод = кг экв CO 2 .Это первоначальное связывание углерода затем может рассматриваться в сравнении с его выбросами, поскольку изделие из МДФ достигает конца своего срока службы в различных применениях. Углеродный инструмент FPI используется для оценки баланса биогенного углерода на 100-й год, включая оценки срока службы для различных применений и средней скорости разложения полигона. Углеродный инструмент дает следующие результаты: Углерод, улавливаемый продуктом на производственном входе: кг CO 2 экв. = кг выбросов CO 2 в эквиваленте Метан, выделяемый из неорганизованного свалочного газа: 5.69 кг CH 4 = кг CO 2 экв. выбросы Двуокись углерода, выбрасываемая из неорганизованного свалочного газа и сжигания отходов и захваченного свалочного газа кг CO 2 экв. выбросы Связывание углерода в 100-м году, за вычетом биогенных выбросов углерода: кг экв. CO 2. = кг CO 2 экв. эмиссия

17 Стр. 17 из 17 Ссылки APA — Ассоциация инженерной древесины (2012) Ежегодник строительных панелей и инженерной древесины, Экономический отчет APA E178. Институт Афины: Оценка жизненного цикла от колыбели до ворот канадского обновления.Ассоциация композитных панелей: Отчет по отгрузкам и сбыту продукции в Северной Америке за 2010 год. КОРРИМ: 2013. Оценка жизненного цикла производства древесноволокнистых плит средней плотности в США от Cradle to Gate. FPInnovations: Правила категорий продукции (PCR) для подготовки экологической декларации продукции (EPD) для изделий из конструкционной и архитектурной древесины в Северной Америке, версия 1 (UN CPC 31, NAICS 321), 8 ноября,% 20Final.