Технология производства древесноволокнистых плит от Плитторгсервис

Производство ДВП

Древесноволокнистая плита (ДВП) ─ универсальный конструкционный материал. Более 160 лет плиты используются в строительстве, производстве тары и мебели, оставаясь одним из самых востребованных видов продукции в своем сегменте.

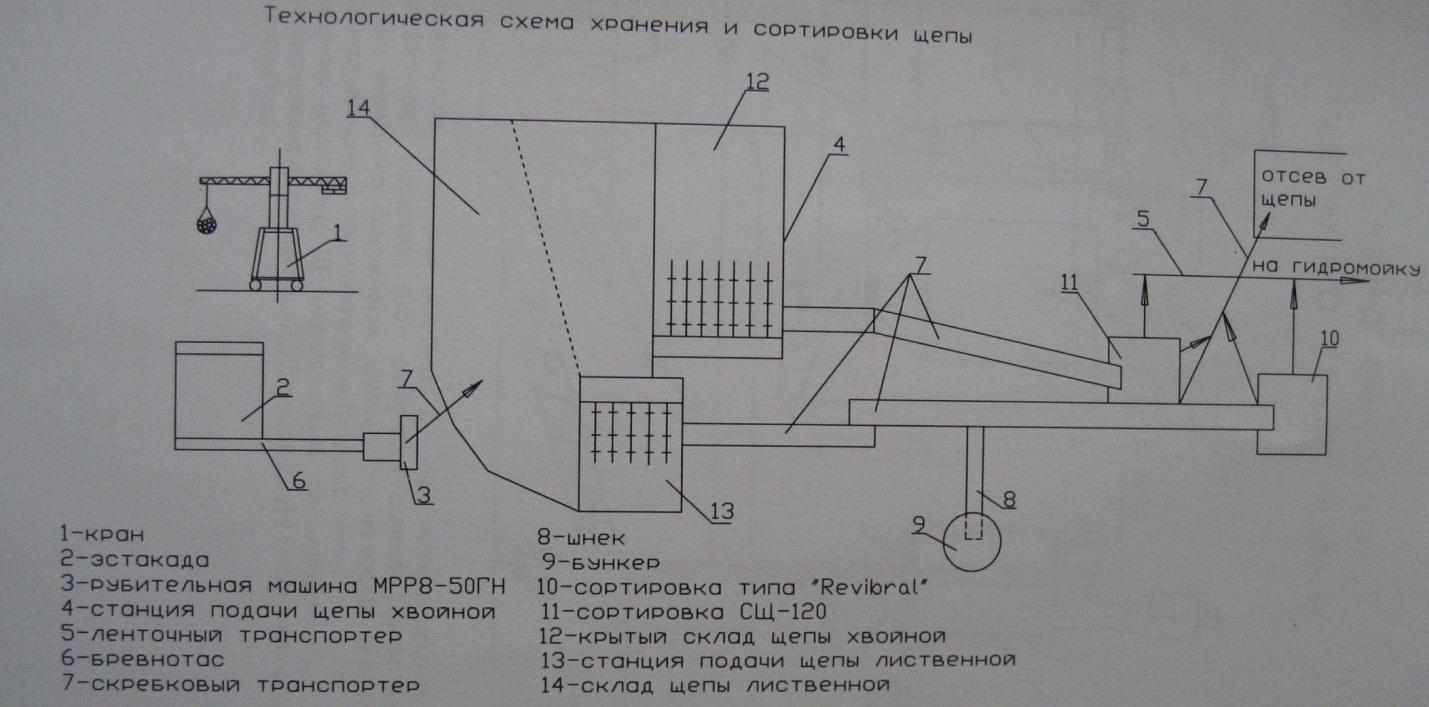

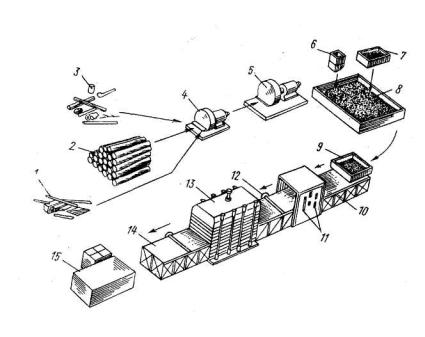

Производство древесноволокнистых плит основано на использовании сырья, полученного при переработке хвойных и лиственных пород. Главной составляющей ДВП является щепа, а вспомогательными компонентами – смолы, парафин, гидрофобные добавки, синтетические связующие.

Лучшим сырьем для производства ДВП считается березовая щепа, не содержащая частичек металла, обугленных включений, гнили. Щепу получают как из цельной круглой древесины, так и из фрагментов отходов лесопереработки (рейки, горбыли, шпон).

Этапы производство ДВП

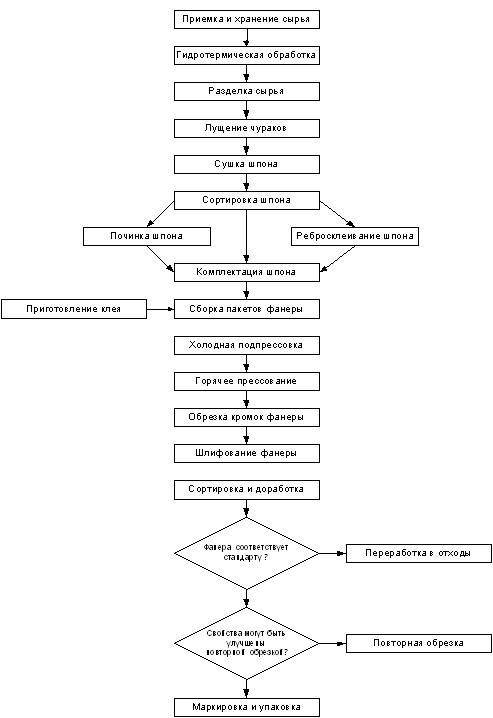

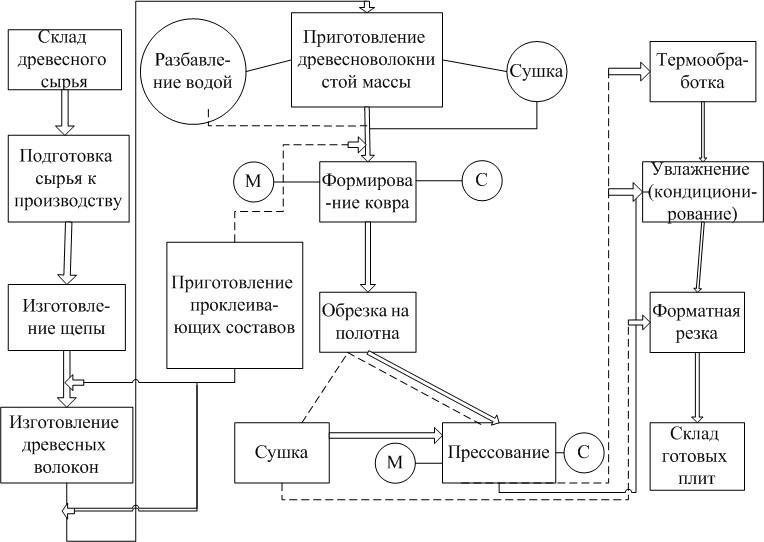

На профильных предприятиях и комбинатах применяются две технологии производства ДВП – мокрый и сухой способ.

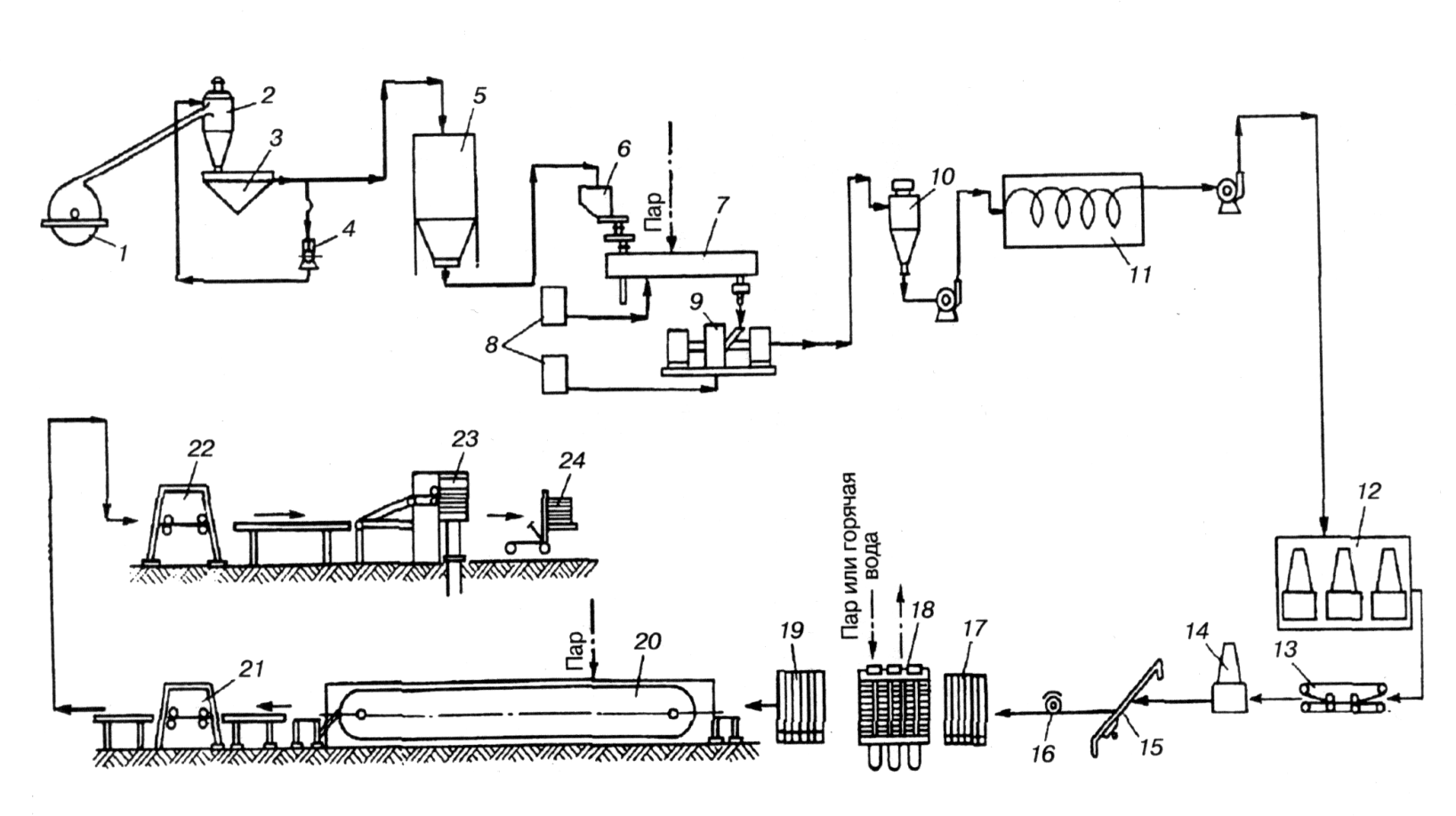

В первом случае щепу промывают, перемалывают, затем добавляют смолы и парафин, модифицирующие добавки. Далее, в специальном бункере происходит разделение сырьевой массы на части, каждая из которых пропитывается водоотталкивающим составом. Сформированный «ковер» спрессовывают при температуре 230 градусов, давлении 3-5 Мпа. Цикл прессования длится 7-11 минут.

Далее, в специальном бункере происходит разделение сырьевой массы на части, каждая из которых пропитывается водоотталкивающим составом. Сформированный «ковер» спрессовывают при температуре 230 градусов, давлении 3-5 Мпа. Цикл прессования длится 7-11 минут.

При мокром способе обогрев плиты осуществляется горячей водой. Данный вид производства ДВП относится к дорогостоящим технологиям, поскольку в циклах переработки используется энергоемкое оборудование (пресс с горячей водой).

Сухой способ изготовления

Плиты древесноволокнистые, полученные сухим способом производства, изготавливают по прогрессивной методике. Для транспортирования древесного волокна используется не вода, а воздух. Сырье просушивают, и укладывают на специальную сетку до получения заданных технологических параметров. Далее, осуществляются следующие операции:

- добавляются смолы и модификаторы;

- заготовка проходит предварительное прессование;

- полученный лист раскраивают по заданным размерам;

- формы вновь прессуют при высокой температуре.

Число циклов прессования при сухом способе в три раза меньше, чем при влажной технологии, что позволяет существенно снизить себестоимость продукции.

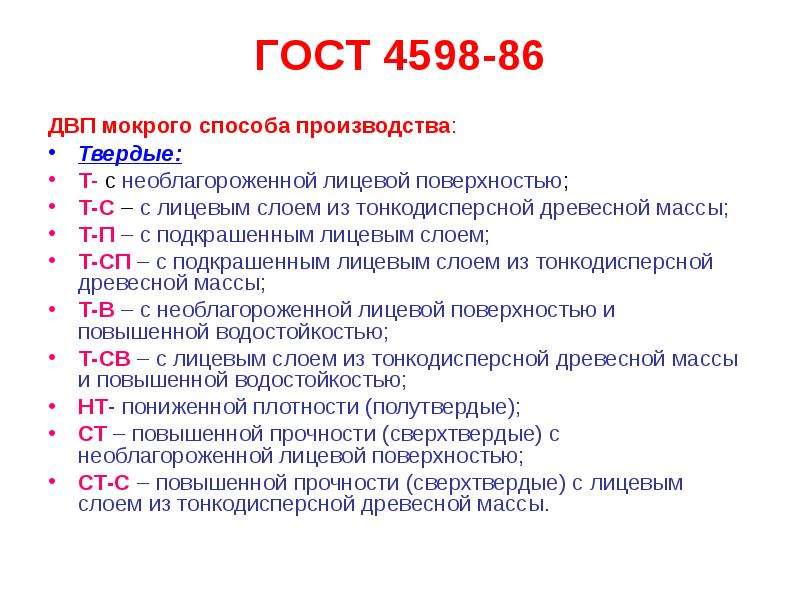

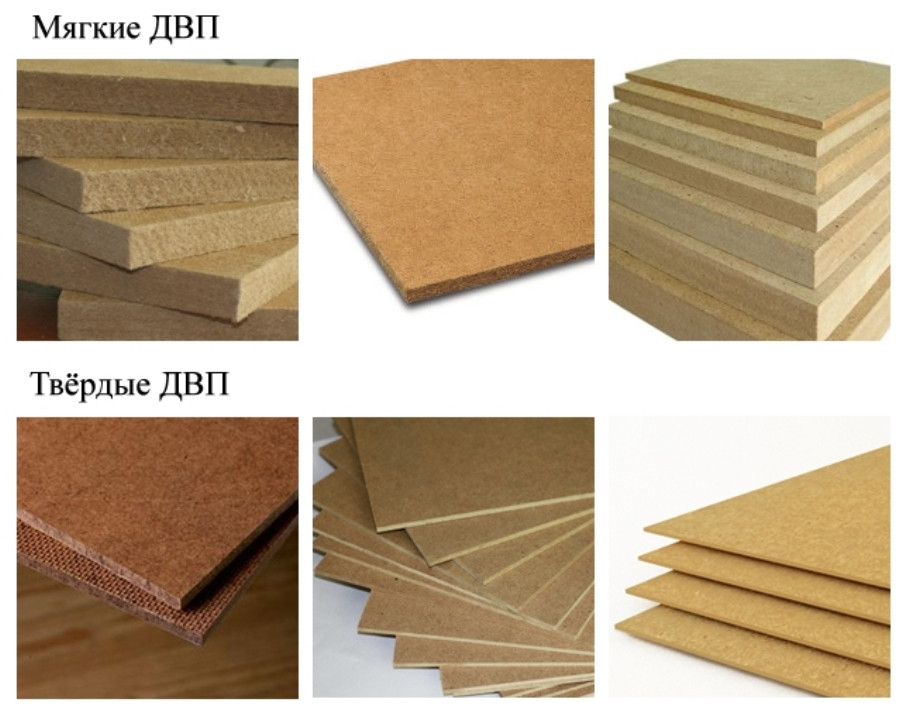

ГОСТ по ДВП классифицирует продукцию по плотности (мягкие, полутвердые, твердые, сверхтвердые), толщине (2,5-16 мм), качеству отделки поверхности.

Применение плит в разных отраслях

Применение плит разных сортов и категорий основано на свойствах материала: мягкие ДВП используют как теплоизоляционный материал, полутвердые – в приборостроении, твердые – в мебельном производстве – сверхтвердые – в домостроении.

Интернет магазин «ПлитТоргСервис» поставляет ДВП разных сортов, гарантируя полное соответствие продукции международным стандартам. Заявку на доставку материалов можно оформить на сайте или по контактному телефону. Подробная информация по категориям продукции размещена на сайте компании.

Производство ДСП — способы и этапы изготовления

Производство ДСП — способы и этапы изготовления- О компании

- Новости и статьи

- Оплата и доставка

- Контакты

Древесина, фанера и пиломатериалы

со склада в Москве оптом и в розницу

Итого всего:

Итого к оплате:

Перейти в корзину Оформить заказ

Ваша корзина покупок пуста.

Древесноволокнистые плиты — недорогой отделочно-строительный материал. Изготавливать его можно несколькими способами. Рассмотрим все методы производства ДВП, расскажем, чем они различаются, и выясним, какая технология позволяет получать наиболее качественный материал.

Общие этапы изготовления ДВП

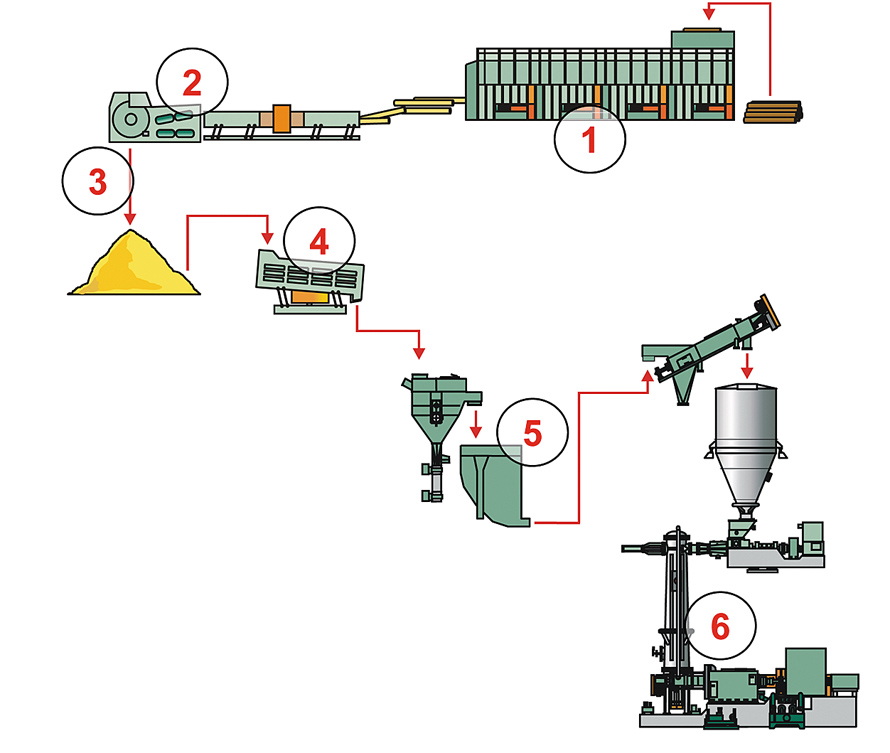

Технология производства оргалита напоминает изготовление древесностружечных плит, которые можно недорого купить у нас. Она включает в себя 3 основных этапа:

- Размол щепы. Остатки древесины — щепу, стружку и другие виды отходов — перемалывают до тонких волокон.

- Формирование ковра. Древесноволокнистая масса укладывается плотным ковром. Он может быть беспрерывным или иметь ограниченную длину.

- Прессование. Ковер из древесных волокон попадает под горячий пресс, где происходит прочное сцепление волокон.

Из-под пресса выходит плита непрерывной или ограниченной длины. Ее сушат и разрезают на листы стандартных форматов, маркируют. Затем листы упаковывают и отправляют храниться на склад.

Способы производства ДВП и их различия

Существует 4 способа изготовления ДВП:

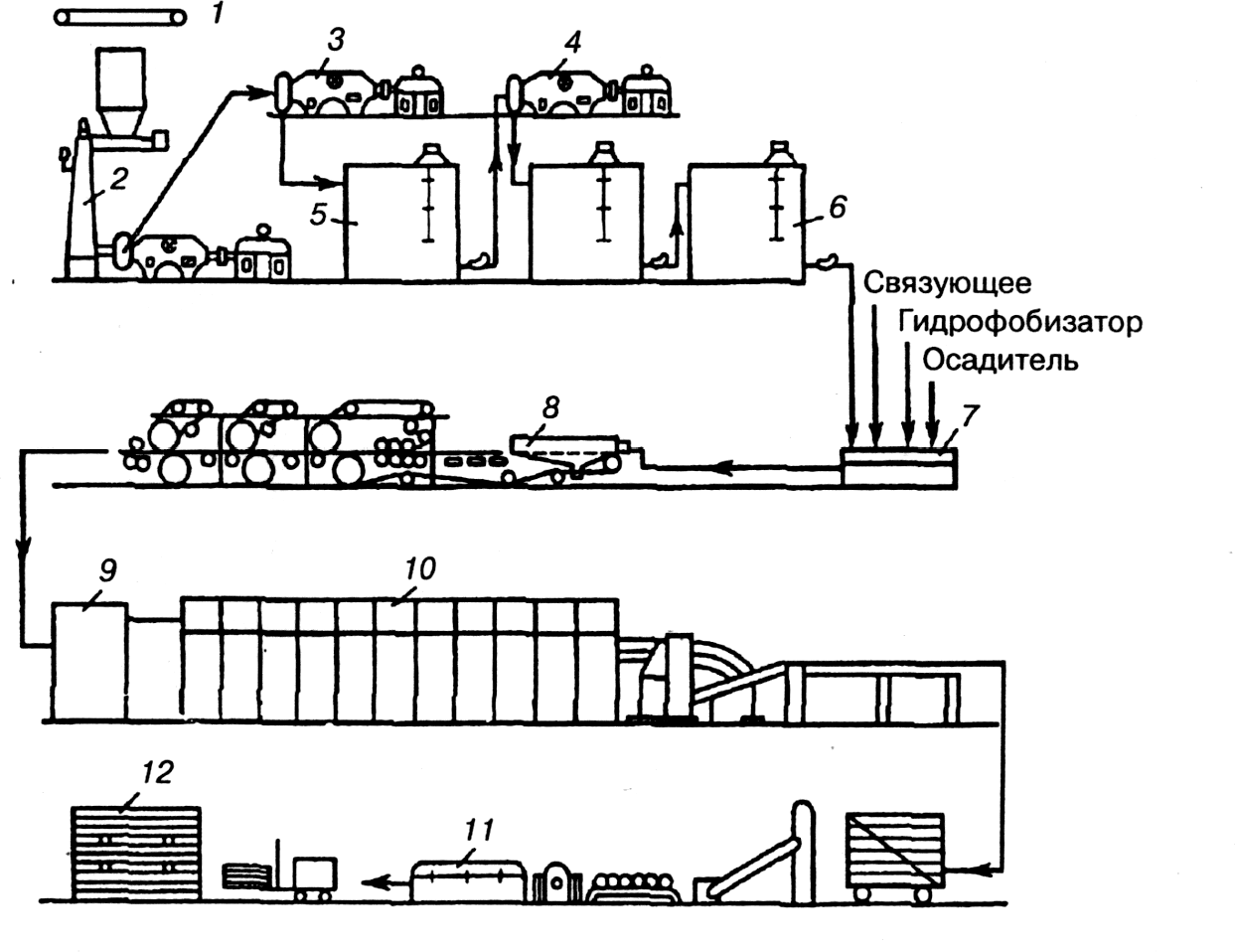

- Мокрый. Перед формированием ковра получают суспензию, состоящую из воды и древесных волокон. Связующие и другие компоненты в массу не добавляют. Перед прессовкой суспензию откидывают на сетку, чтобы вода могла стекать вниз. От этого на одной стороне плиты получается сетчатый рисунок.

- Сухой. Измельченную на волокна древесину смешивают со связующими смолами. При сухом методе производства в древесноволокнистую массу можно добавлять компоненты, повышающие влагостойкость и огнестойкость материала. Из-за низкой влажности ковра необходимости в применении сетки нет. Поэтому обе стороны листов получаются гладкими.

- Полусухой. Этот метод производства оргалита напоминает мокрый. Но он не требует получение суспензии — волокна увлажняют уже после формирования ковра.

- Мокро-сухой. Этот способ изготовления тоже похож на мокрый. Он также подразумевает изготовление суспензии.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Основными технологиями производства ДВП плит являются сухой и мокрый методы. При сухом способе изготовления получается более прочный и влагостойкий материал за счет добавления синтетических смол. Мокрая же методика позволяет получать на 100% экологически чистые листы ДВП, которые безопасно использовать для отделки жилых помещений. Полусухой и мокро-сухой методы широкой распространенности не обрели.

Мы перезвоним Вам в течение 5 минут.

Калькулятор

Хотите сделать заказ в один клик?

Введите пожалуйста номер телефона.

Спасибо за заявку, скоро мы с Вами свяжемся.

Вы первыми узнаете о поступлении товара!

Спасибо за заявку, мы обязательно с Вами свяжемся!

Изоляция из древесного волокна, полученная мокрым и сухим способом

Древесноволокнистые плиты, полученные мокрым и сухим способом, могут выглядеть одинаково на поверхности, но есть несколько различий, о которых, по нашему мнению, наши клиенты должны знать при выборе древесноволокнистых изоляционных плит. Здесь мы обсуждаем только доски, так как все типы гибкого древесного волокна используют один и тот же процесс термоскрепления для создания продукта.

Здесь мы обсуждаем только доски, так как все типы гибкого древесного волокна используют один и тот же процесс термоскрепления для создания продукта.

При мокром процессе вы берете щепу, отходы древесины и измельчаете их на мелкие кусочки, а затем кипятите их с водой и несколькими другими химическими веществами, предназначенными для расщепления древесины на волокна. Во время этого процесса удаляются многие сахара, представляющие интерес для грибков и плесени. Затем эту суспензию выливают на ленточное сито и прессуют, чтобы удалить как можно больше воды, и нагревают паром, чтобы связать волокна вместе. Процесс пропаривания размягчает природный лигнин вокруг волокон, который скрепляет волокна в плите, которая обычно изготавливается толщиной около 20 мм. Затем эти доски ламинируют клеем на водной основе в более толстые слои, чтобы получить доски толщиной примерно до 120 мм.

Сухой процесс также начинается с отходов древесины, которые сушат и измельчают в волокна, а затем смешивают с синтетическим клеем. Клей, называемый ПМДИ (полимерный метилендифенилдиизоцианат), представляет собой клей на основе полиуретана, который используется в довольно небольших количествах (3-4% по массе). Это в основном тот же клей, который используется в плитах OSB и MDF, и многие считают его очень стабильным и инертным и не выделяет газ. Затем смесь укладывается на конвейерную ленту и прессуется до нужной толщины и плотности, а затем применяется пар для отверждения плит. Эти доски изготавливаются нужной толщины и обычно не ламинируются.

Клей, называемый ПМДИ (полимерный метилендифенилдиизоцианат), представляет собой клей на основе полиуретана, который используется в довольно небольших количествах (3-4% по массе). Это в основном тот же клей, который используется в плитах OSB и MDF, и многие считают его очень стабильным и инертным и не выделяет газ. Затем смесь укладывается на конвейерную ленту и прессуется до нужной толщины и плотности, а затем применяется пар для отверждения плит. Эти доски изготавливаются нужной толщины и обычно не ламинируются.

Основными различиями в функциональности между двумя типами плит являются плотность (и, следовательно, теплопроводность и тепловая масса) и способность отводить влагу. Плиты, обработанные мокрым способом, как правило, лучше переносят жидкую влагу (капиллярность), свойство, которое позволяет очень хорошо управлять влажностью, и поэтому эти плиты, как правило, являются самыми безопасными для внутренней изоляции стен. Плиты мокрой обработки также имеют более высокую плотность, что часто просто потому, что для получения требуемой прочности на сжатие им нужно больше волокна в плите. Эта более высокая плотность делает их лучше для предотвращения перегрева, а также лучше для звукопоглощения, два из больших преимуществ изоляции из древесного волокна, но означает, что их теплопроводность выше.

Эта более высокая плотность делает их лучше для предотвращения перегрева, а также лучше для звукопоглощения, два из больших преимуществ изоляции из древесного волокна, но означает, что их теплопроводность выше.

Чтобы продемонстрировать разницу между двумя типами плат, мы поставили простой эксперимент продолжительностью 96 часов, чтобы показать, насколько они капиллярно активны. Выдерживая образцы плит в воде, очень быстро стало очевидно, что простые плиты, обработанные мокрым способом, способны транспортировать жидкую влагу гораздо эффективнее, чем простые плиты, обработанные сухим способом. Под простотой мы подразумеваем, что в доски не добавляется водоотталкивающий материал, чтобы сделать их пригодными для использования в сарке.

На этом изображении видно, что после 96 часов стояния в воде доска, обработанная мокрым способом, перенесла воду гораздо дальше в структуру, чем доска, обработанная сухим способом. Взвешивая образцы, мы также могли видеть, что по прошествии 24 часов водопоглощение плиты из сухого волокна снизилось почти до нуля, в то время как плита из влажного волокна продолжала поглощать воду. Обратите внимание, что это сделано только для демонстрации различий, а древесноволокнистые плиты нельзя оставлять в воде, так как это может их повредить.

Обратите внимание, что это сделано только для демонстрации различий, а древесноволокнистые плиты нельзя оставлять в воде, так как это может их повредить.

Плиты для сухой обработки часто используются для изготовления крыш и деревянных каркасных стен, поскольку они прочные и могут изготавливаться большой одинарной толщины, обычно до 200 мм или около того. Поскольку они менее плотные, чем доски для мокрой обработки, с ними легче обращаться на крыше, что делает их более безопасными и предпочтительными. Приведенный выше эксперимент также показывает, что даже в условиях насыщения эти доски не будут впитывать воду, что является одной из проблем, с которыми мы регулярно сталкиваемся у наших клиентов. Кроме того, более низкая проводимость плит означает, что при заданной толщине могут быть достигнуты более низкие значения U-значения.

Сухой процесс сам по себе также потребляет меньше энергии, чем мокрый процесс, поэтому количество углекислого газа, выделяемого при их производстве, меньше, что делает плиты в целом углеродно-отрицательными, а не почти углеродно-нейтральными плиты мокрой обработки. Это снижение производственной энергии также делает их более дешевыми в производстве.

Это снижение производственной энергии также делает их более дешевыми в производстве.

Так какая доска лучше? Как и все остальное, оно никогда не бывает черным или белым, и каждый тип доски будет иметь свои преимущества в разных сценариях. Тем не менее, единственное место, где мы рекомендуем вам всегда использовать плиту, обработанную мокрым способом, — это внутренняя изоляция стен. Дополнительная способность управления влажностью (и, следовательно, безопасность) плит, обработанных мокрым способом, стоит небольших дополнительных затрат. В остальном выбор за вами.

Если вы хотите обсудить, какой тип доски лучше всего подходит для вашего проекта, свяжитесь с нами.

Целлюлоза | — целлюлоза

является основным компонентом всех растительных тканей. |

Расслоение | — Разделение некоторых слоев

из которых состоит картина, называется расслаиванием.  Древесноволокнистые плиты, волокна которых переплетены в трех измерениях

не сталкивайтесь с проблемами расслаивания оргалита, чей

волокна выровнены в двух измерениях (см. « сухой процесс

доски «). Между

слоев краски, адгезия может быть максимизирована за счет

микротекстурное сцепление за счет химической связи между слоями,

и сильными адгезионными свойствами в краске и ее

метод отверждения (см. наш «Расширенный

Грунтовки». Древесноволокнистые плиты, волокна которых переплетены в трех измерениях

не сталкивайтесь с проблемами расслаивания оргалита, чей

волокна выровнены в двух измерениях (см. « сухой процесс

доски «). Между

слоев краски, адгезия может быть максимизирована за счет

микротекстурное сцепление за счет химической связи между слоями,

и сильными адгезионными свойствами в краске и ее

метод отверждения (см. наш «Расширенный

Грунтовки». |

Износ | — Большая часть износа древесины вызвана

распадом или потерей лигнина .

Лигнин, встречающийся в природе полимер и основной

компонент древесины, это клей, который скрепляет древесную целлюлозу

волокна вместе. (Список на  Когда

древесина умирает, ее запасы лигнина становятся исчерпанными. Для

по этой причине обеспечение поставок лигнина имеет решающее значение для

продление срока службы древесины. Ухудшение

вызванное непосредственным разрушением более прочного

целлюлозные компоненты древесины встречаются реже. Когда

такое случается, это обычно вызывается паразитами, бактериями или

грибы. Когда

древесина умирает, ее запасы лигнина становятся исчерпанными. Для

по этой причине обеспечение поставок лигнина имеет решающее значение для

продление срока службы древесины. Ухудшение

вызванное непосредственным разрушением более прочного

целлюлозные компоненты древесины встречаются реже. Когда

такое случается, это обычно вызывается паразитами, бактериями или

грибы. — (См. также: лигнин , герметизирующие панели .) (См. также наш «Износ деревянных панелей» стр.) |

Плиты для сухой обработки | — Термин «сухой способ»

относится к одному из двух методов изготовления деревянных древесноволокнистых плит . (Другой

это « мокрый процесс «.)

Сухие древесные волокна смешиваются с прочными и стабильными

синтетические смолы. Сваи или «коврики» из этого

смесь, обычно толщиной в несколько футов, помещают в

массивные прессы. Коврики сжимаются под воздействием высокой температуры

и давление. Смолы плавятся, связывая волокна

вместе в твердые, плотные панели. Волокна в.

панели плотно сцеплены и ориентированы случайным образом в

три измерения. Панели ценятся за их

прочность внутреннего соединения, стабильность размеров и

устойчивость к короблению, а также их долговременность

долговечность. Все производство МДФ и ХДФ использует

«сухой процесс», как и небольшой процент

производство ДВП. (Посмотрите наши Коврики сжимаются под воздействием высокой температуры

и давление. Смолы плавятся, связывая волокна

вместе в твердые, плотные панели. Волокна в.

панели плотно сцеплены и ориентированы случайным образом в

три измерения. Панели ценятся за их

прочность внутреннего соединения, стабильность размеров и

устойчивость к короблению, а также их долговременность

долговечность. Все производство МДФ и ХДФ использует

«сухой процесс», как и небольшой процент

производство ДВП. (Посмотрите наши — (См. также: ДВП , МДФ и ХДФ .) |

ДВП | — Любой из нескольких типов инженерных

деревянные панели из «волокнистой» древесины.

древесина измельчается и обрабатывается, чтобы разделить ее на

отдельные волокна. Волокна с или без

добавление полимерных смол, формируются в плиты с использованием

тепло и давление. ДВП группы отраслевых стандартов

по плотности на три категории: Оргалит , ХДФ и МДФ ,

хотя производители ДВП часто размывают, растягивают или

поменять местами эти термины (см. отдельные списки для

каждый). Можно провести полезное различие между « мокрый процесс ».

плиты (большинство ДВП) и « сухой процесс »

плиты (ХДФ и МДФ). Волокна в плитах мокрого способа

«склеены» вместе с помощью относительно

нестабильный лигнин смолы

найти в лесу; плиты сухой обработки заменяют стабильные

синтетические смолы для соединения волокон между собой. Волокна

при мокром способе плиты сцепляются в двух измерениях,

в лучшем случае. Эти доски имеют свойство расслаиваться, деформироваться

когда волокна расширяются и имеют очень пористые края.

Плиты, изготовленные сухим способом, изготавливаются из переплетенных волокон.

три измерения. ДВП группы отраслевых стандартов

по плотности на три категории: Оргалит , ХДФ и МДФ ,

хотя производители ДВП часто размывают, растягивают или

поменять местами эти термины (см. отдельные списки для

каждый). Можно провести полезное различие между « мокрый процесс ».

плиты (большинство ДВП) и « сухой процесс »

плиты (ХДФ и МДФ). Волокна в плитах мокрого способа

«склеены» вместе с помощью относительно

нестабильный лигнин смолы

найти в лесу; плиты сухой обработки заменяют стабильные

синтетические смолы для соединения волокон между собой. Волокна

при мокром способе плиты сцепляются в двух измерениях,

в лучшем случае. Эти доски имеют свойство расслаиваться, деформироваться

когда волокна расширяются и имеют очень пористые края.

Плиты, изготовленные сухим способом, изготавливаются из переплетенных волокон.

три измерения. — (См.: мокрый процесс , сухой процесс ) (См. также: ДВП , HDF и MDF ) |

Гипсовые панели | — Традиционный левкас — это грунтовка для дерева.

изготовлен из клея для кожи (обычно клей из кроличьей кожи), рыбьего клея,

или казеин, и традиционно смешивают с кальцием

пигменты (мел, белила, мраморная пыль и др. ). это вода

смешивается (слегка повторно растворяется) и очень хорошо впитывает. Это было

разработан (и теперь правильно используется только) для яичной темперы

и энкаустические краски, которые слишком хорошо впитывают другие

СМИ. Он тонкий, но может быть прочным, если осторожно

подготавливается, наносится, покрывается и поддерживается. Так называемые

«акриловый левкас» и «синтетический левкас»

изготавливаются из акрила или латексной эмульсии акрил/ПВС.

Они используются под акриловыми красками и, вероятно, слишком часто также под масляными красками.

Они проницаемы, но имеют относительно низкую впитывающую способность. ). это вода

смешивается (слегка повторно растворяется) и очень хорошо впитывает. Это было

разработан (и теперь правильно используется только) для яичной темперы

и энкаустические краски, которые слишком хорошо впитывают другие

СМИ. Он тонкий, но может быть прочным, если осторожно

подготавливается, наносится, покрывается и поддерживается. Так называемые

«акриловый левкас» и «синтетический левкас»

изготавливаются из акрила или латексной эмульсии акрил/ПВС.

Они используются под акриловыми красками и, вероятно, слишком часто также под масляными красками.

Они проницаемы, но имеют относительно низкую впитывающую способность. — (См.: грунтовки ) (Также см. нашу страницу «Расширенные праймеры».) |

ДВП | — (часто упоминается под торговой маркой Masonite .)

ДВП класса ,

обычно отличаются очень высокими температурами при

из которых формируются доски, и чрезвычайная плотность

готовые доски. Они образуются при температуре

что достаточно для повторной полимеризации лигнин («природный

клей») в древесине; лигнин служит связующим

который скрепляет доску. (Некоторые ДВП имеют другие

связующие смолы, добавленные в дополнение к лигнину.) ДВП

может быть либо «закаленным», либо

«стандартный» [незакаленный]. Весь закаленный оргалит

сделано сегодня обработано тонким слоем льняного масла

(одно время использовали тунговое масло и другие олифы) для

повысить прочность, водостойкость и стойкость краски.

Закаленный оргалит — плохой выбор для изготовления постоянных

панно художника, особенно если они будут

акриловые или другие грунтовки или краски на водной основе, наносимые на

их, так как длительное сцепление этих покрытий с

льняное масло под вопросом. Пленки прямого льняного семени

масло, особенно вареное или продутое, используемое для

отпуск, имеют низкую прочность и делают неустойчивую основу

для картин. Они образуются при температуре

что достаточно для повторной полимеризации лигнин («природный

клей») в древесине; лигнин служит связующим

который скрепляет доску. (Некоторые ДВП имеют другие

связующие смолы, добавленные в дополнение к лигнину.) ДВП

может быть либо «закаленным», либо

«стандартный» [незакаленный]. Весь закаленный оргалит

сделано сегодня обработано тонким слоем льняного масла

(одно время использовали тунговое масло и другие олифы) для

повысить прочность, водостойкость и стойкость краски.

Закаленный оргалит — плохой выбор для изготовления постоянных

панно художника, особенно если они будут

акриловые или другие грунтовки или краски на водной основе, наносимые на

их, так как длительное сцепление этих покрытий с

льняное масло под вопросом. Пленки прямого льняного семени

масло, особенно вареное или продутое, используемое для

отпуск, имеют низкую прочность и делают неустойчивую основу

для картин. Легче и дешевле получить гладкую

нанесение краски на закаленную доску – отсюда их использование в

недорогие коммерческие художественные панно. Закалка оказывает

в значительной степени невпитывающие, а также уменьшает повышение

волокон жидкими красками. Это значительно снижает потребность

для шлифования, но также значительно ухудшает адгезию

герметики или грунтовки. Сцепление краски несколько лучше

на незакаленном оргалите. Хоть оргалит и

особенно закаленный сорт, является физически сильным

панель, возможно, это не лучший выбор для создания произведений искусства.

панели. Лигнин является гораздо менее стабильным и прочным связующим.

чем смолы, используемые в других типах древесноволокнистых плит, что делает

Оргалит более подвержен износу. Так же

экстремальная плотность и двухмерная структура волокна

ДВП делает его более склонным к деформации, когда волокна

расширяться (у них нет места!) по сравнению с другими

виды ДВП меньшей плотности. Легче и дешевле получить гладкую

нанесение краски на закаленную доску – отсюда их использование в

недорогие коммерческие художественные панно. Закалка оказывает

в значительной степени невпитывающие, а также уменьшает повышение

волокон жидкими красками. Это значительно снижает потребность

для шлифования, но также значительно ухудшает адгезию

герметики или грунтовки. Сцепление краски несколько лучше

на незакаленном оргалите. Хоть оргалит и

особенно закаленный сорт, является физически сильным

панель, возможно, это не лучший выбор для создания произведений искусства.

панели. Лигнин является гораздо менее стабильным и прочным связующим.

чем смолы, используемые в других типах древесноволокнистых плит, что делает

Оргалит более подвержен износу. Так же

экстремальная плотность и двухмерная структура волокна

ДВП делает его более склонным к деформации, когда волокна

расширяться (у них нет места!) по сравнению с другими

виды ДВП меньшей плотности. Оргалит тоже

склонен к расслоение .

Для самодельного художественного панно лучший оргалит – это

незакаленное » сухой процесс »

оргалит, точнее сверхплотный HDF . К сожалению, относительно

производится мало оргалита сухим способом, и его трудно

находить . В музейных собраниях работы на оргалите находятся

демонстрируя разнообразное состояние здоровья. Некоторые держат

хорошо, а другие сильно портятся. Это

вероятно, из-за множества различных типов оргалита

доступными, и различными способами, которыми они были

готовый. (Посмотрите наши Сравнительная таблица древесноволокнистых плит .) Оргалит тоже

склонен к расслоение .

Для самодельного художественного панно лучший оргалит – это

незакаленное » сухой процесс »

оргалит, точнее сверхплотный HDF . К сожалению, относительно

производится мало оргалита сухим способом, и его трудно

находить . В музейных собраниях работы на оргалите находятся

демонстрируя разнообразное состояние здоровья. Некоторые держат

хорошо, а другие сильно портятся. Это

вероятно, из-за множества различных типов оргалита

доступными, и различными способами, которыми они были

готовый. (Посмотрите наши Сравнительная таблица древесноволокнистых плит .) — (См. также: мокрый процесс , Мазонит .) |

ХДФ | — Древесноволокнистая плита высокой плотности (HDF) представляет собой древесноволокнистую плиту типа сухого процесса с

плотность, которая находится между МДФ и оргалит . Этот

также придает ему свойства прочности и сопротивления деформации

которые попадают между этими двумя продуктами. ХДФ производится с

те же методы сухой обработки, что и МДФ. Сухие древесные волокна

смешиваются с полимерной смолой, а затем соединяются вместе

с использованием тепла и высокого давления. (Большинство ДВП изготавливается

из смеси волокон, спрессованных вместе в

во влажном состоянии, при более высоких температурах.) ХДФ и МДФ

считается самой стабильной из инженерных деревянных панелей.

Ламинированные шпоном ценных пород дерева, они часто используются в

изготовление высококачественной мебели и ценится за их

устойчивость к деформациям и долговечность. Они делают отличное искусство

панели. PRIMEWOOD ™ Панели изготовлены из HDF.

Терминология может сбить с толку: тонкая HDF (THDF) из

Толщина 1/4 дюйма и ниже обычно упоминается как

«тонкий МДФ» или «ТМДФ», т. Этот

также придает ему свойства прочности и сопротивления деформации

которые попадают между этими двумя продуктами. ХДФ производится с

те же методы сухой обработки, что и МДФ. Сухие древесные волокна

смешиваются с полимерной смолой, а затем соединяются вместе

с использованием тепла и высокого давления. (Большинство ДВП изготавливается

из смеси волокон, спрессованных вместе в

во влажном состоянии, при более высоких температурах.) ХДФ и МДФ

считается самой стабильной из инженерных деревянных панелей.

Ламинированные шпоном ценных пород дерева, они часто используются в

изготовление высококачественной мебели и ценится за их

устойчивость к деформациям и долговечность. Они делают отличное искусство

панели. PRIMEWOOD ™ Панели изготовлены из HDF.

Терминология может сбить с толку: тонкая HDF (THDF) из

Толщина 1/4 дюйма и ниже обычно упоминается как

«тонкий МДФ» или «ТМДФ», т. к. более

люди знакомы с термином «МДФ», чем

«ХДФ». (Посмотрите нашу сравнительную таблицу древесноволокнистых плит .) к. более

люди знакомы с термином «МДФ», чем

«ХДФ». (Посмотрите нашу сравнительную таблицу древесноволокнистых плит .) — (См.: ДВП и МДФ .) |

Лигнин | — Лигнин является естественным компонентом древесины.

Он занимает второе место после целлюлозных волокон.

богатый материал в древесине. Встречающийся в природе

органический полимер, лигнин часто называют «природным

клей». Придавая жесткость целлюлозным волокнам,

что делает древесину «древесной» и придает ей жесткость.

Он также связывает волокна вместе. К сожалению, это

нестабильный и непостоянный полимер. Его легко сломать

кислородом и ультрафиолетовым излучением. Он медленно изменчив,

и в нормальных условиях постепенно

испаряться из дерева, ускользая вместе с

влаги, когда древесина «дышит» внутрь и наружу. Это

на самом деле это потеря лигнина, а не влаги, из-за которой древесина

«высыхать» и портиться .

При потере достаточного количества лигнина древесина может расколоться и треснуть,

распадаться и, в конце концов, рассыпаться в прах. Продление жизни

деревянных предметов требуется уплотнение их плотно, тщательно и непрозрачно. Это защищает

лигнин от воздействия света и воздуха, и сохраняет его

от побега. Мост ДВП полагается почти исключительно на лигнин, чтобы удерживать себя

вместе (даже больше, чем сырая древесина, в которой есть

некоторое прямое соединение волокон). МДФ и HDF заменитель панелей

более стабильные и прочные полимеры, чтобы выполнять работу

лигнин. Это

на самом деле это потеря лигнина, а не влаги, из-за которой древесина

«высыхать» и портиться .

При потере достаточного количества лигнина древесина может расколоться и треснуть,

распадаться и, в конце концов, рассыпаться в прах. Продление жизни

деревянных предметов требуется уплотнение их плотно, тщательно и непрозрачно. Это защищает

лигнин от воздействия света и воздуха, и сохраняет его

от побега. Мост ДВП полагается почти исключительно на лигнин, чтобы удерживать себя

вместе (даже больше, чем сырая древесина, в которой есть

некоторое прямое соединение волокон). МДФ и HDF заменитель панелей

более стабильные и прочные полимеры, чтобы выполнять работу

лигнин. — (См. также: мокрый процесс .) (Также см. наш раздел «Износ деревянных панелей». стр.) |

Мазонит | — Мазонит является зарегистрированным товарным знаком Masonite Corporation. Этот термин часто и неправильно используется для обозначения любого

марка оргалит ,

который был изобретен Уильямом Х. Мейсоном в 1924 году.

Компания Masonite, которую он основал, использует название Duron для обозначения

его текущие продукты из твердого картона (которые

плиты «мокрого способа»). Этот термин часто и неправильно используется для обозначения любого

марка оргалит ,

который был изобретен Уильямом Х. Мейсоном в 1924 году.

Компания Masonite, которую он основал, использует название Duron для обозначения

его текущие продукты из твердого картона (которые

плиты «мокрого способа»). — (См. также: Оргалит .) |

МДФ | — Древесноволокнистая плита средней плотности (МДФ) — это сухой процесс тип ДВП Панель

с плотностью ниже ХДФ и оргалит . Этот

меньшая плотность делает МДФ самой устойчивой к деформации древесиной

панель в наличии. В отличие от очень плотного оргалита ДВП, волокна в панелях МДФ имеют необходимое пространство

внутри внутренней структуры платы для расширения

(от влаги или тепла) без деформации панели. В то время как эта более низкая плотность дает МДФ несколько меньше

структурная прочность, чем у других древесноволокнистых плит, она по-прежнему

очень жесткий и сильный, и более чем адекватный в этом

отношение к использованию в качестве панели художника, для чего это очень

хорошо подходит. Это намного сильнее, чем ДСП , а

продукт, с которым его не следует путать. МДФ и ХДФ

очень похожи панели и имеют большую часть того же

качества; они, как правило, отличаются лишь небольшой величиной в

плотность. Процесс производства этих продуктов

обычно приводит к тому, что более тонкие панели имеют слегка

более высокие плотности. Панели толщиной полдюйма и более

обычно МДФ; панели размером в четверть дюйма или менее обычно

попадают в категорию HDF, хотя они, как правило,

называется «тонкий МДФ» (ТМДФ), поскольку общественность

более знаком с термином «МДФ», чем с «ХДФ». В то время как эта более низкая плотность дает МДФ несколько меньше

структурная прочность, чем у других древесноволокнистых плит, она по-прежнему

очень жесткий и сильный, и более чем адекватный в этом

отношение к использованию в качестве панели художника, для чего это очень

хорошо подходит. Это намного сильнее, чем ДСП , а

продукт, с которым его не следует путать. МДФ и ХДФ

очень похожи панели и имеют большую часть того же

качества; они, как правило, отличаются лишь небольшой величиной в

плотность. Процесс производства этих продуктов

обычно приводит к тому, что более тонкие панели имеют слегка

более высокие плотности. Панели толщиной полдюйма и более

обычно МДФ; панели размером в четверть дюйма или менее обычно

попадают в категорию HDF, хотя они, как правило,

называется «тонкий МДФ» (ТМДФ), поскольку общественность

более знаком с термином «МДФ», чем с «ХДФ». (Посмотрите наши Сравнительная таблица древесноволокнистых плит .) (Посмотрите наши Сравнительная таблица древесноволокнистых плит .) — (См.: ДВП и ХДФ .) |

МДО | — плата наложения средней плотности (MDO) деревянная панель, часто используемая при изготовлении вывесок и цемента формирующиеся отрасли. Обычно изготавливается из фанеры , покрытой наружной слоев крафт-бумаги, пропитанной смолой. фенол, мочевина, или меламиновые смолы являются общими смолами, используемыми на бумажные накладки. Из-за непостоянства характера используется крафт-бумага, МДО не считается подходящим материал для использования в постоянных произведениях искусства. Это было предположил, что самодельная плата MDO музейного качества может изготавливается путем ламинирования фанеры пропитанной уретаном тряпичные бумаги. Дайте нам знать, если вы попробуете! |

ОСП | — Ориентированно-стружечная плита (OSB), (и это

устаревший двоюродный брат, Wafer Board, который

«не»-ориентированно-стружечная плита) — прочная,

инженерная деревянная панель широко используется в

строительная индустрия. Состоит из «прядей».

древесины, тонкие ломтики обычно шириной 1-2 дюйма и 3-

6 дюймов в длину. Эти нити уложены слоями,

часто в разных направлениях (таким образом,

«ориентированный»), а затем склеены под действием тепла

и давлением с использованием прочных и долговечных полимеров.

полученные панели обладают большой конструкционной прочностью и

высокая степень устойчивости к деформации. В строительстве они

часто используется для замены фанера панели. По сравнению с фанерой они дешевле и, как правило,

лежат ровнее, но и ломаются легче. В

теории, их можно было бы использовать, чтобы сделать приемлемого художника

панели. Их поверхность обычно довольно неровная, и

таким образом, их трудно гладко и равномерно покрыть

краска. Состоит из «прядей».

древесины, тонкие ломтики обычно шириной 1-2 дюйма и 3-

6 дюймов в длину. Эти нити уложены слоями,

часто в разных направлениях (таким образом,

«ориентированный»), а затем склеены под действием тепла

и давлением с использованием прочных и долговечных полимеров.

полученные панели обладают большой конструкционной прочностью и

высокая степень устойчивости к деформации. В строительстве они

часто используется для замены фанера панели. По сравнению с фанерой они дешевле и, как правило,

лежат ровнее, но и ломаются легче. В

теории, их можно было бы использовать, чтобы сделать приемлемого художника

панели. Их поверхность обычно довольно неровная, и

таким образом, их трудно гладко и равномерно покрыть

краска. — (См.: уплотнительные панели .) |

ДСП | — ДСП, иногда называемая

«ДСП» (ДСП это

название компании одного из первых производителей ДСП)

панель из дерева, расколотая на мелкие

кусочки размером с осколки, а затем снова склеены с помощью

полимеры синтетических смол почти так же, как OSB . Это недорого, и

устойчивы к короблению. Обычно используется для снижения

недорогая мебель, шкафы и стеллажи. Это переломы

и легко крошится. Его деликатность в этом отношении делает его

в значительной степени непригодны для использования в панелях художников. Должно

не путать с гораздо более качественным ДВП . Это недорого, и

устойчивы к короблению. Обычно используется для снижения

недорогая мебель, шкафы и стеллажи. Это переломы

и легко крошится. Его деликатность в этом отношении делает его

в значительной степени непригодны для использования в панелях художников. Должно

не путать с гораздо более качественным ДВП . |

Фанера | — Деревянные панели, изготовленные методом перекрестного ламинирования

несколько слоев тонкой фанеры. Эта конструкция

делает их прочнее цельных деревянных досок, так как

зерна шпона идут под прямым углом друг к другу.

Это придает им большую размерную стабильность, меньше

вероятность коробления и меньше вероятность раскола

через (хотя отдельные виниры, особенно

внешние слои, все еще имеют тенденцию раскалываться с возрастом.) Твердая древесина и

доступны версии из мягкой древесины, хотя большинство

«фанера из лиственных пород» на самом деле сделана из хвойных пород

сердцевины с тонким шпоном из твердой древесины, используемые только для внешней

«Оболочки». Хотя некоторые виды и сорта

Виниры берут краску лучше, чем другие, это обычно

требует большой работы для получения гладкой краски

отделка на фанере без просвечивания текстуры древесины.

Даже когда это достигается изначально, зерно имеет тенденцию

становятся более выраженными по мере старения панели. Чтобы сделать по-настоящему

долговечные художественные панели из фанеры, важно, чтобы

они должным образом подготовлены. Хотя некоторые виды и сорта

Виниры берут краску лучше, чем другие, это обычно

требует большой работы для получения гладкой краски

отделка на фанере без просвечивания текстуры древесины.

Даже когда это достигается изначально, зерно имеет тенденцию

становятся более выраженными по мере старения панели. Чтобы сделать по-настоящему

долговечные художественные панели из фанеры, важно, чтобы

они должным образом подготовлены. — (См.: уплотнительные панели .) |

Грунтовки | — Основной

Функции грунтовки для дерева заключаются в том, чтобы схватить краску и

обеспечить вашим цветам прочную и надежную фиксацию

панель. Иногда грунтовка также служит герметиком.

Три процесса могут вступить в игру при связывании праймера:

абсорбция, химическая связь и физическая связь.

Традиционный мездровый клей левкас , например, –

которому часто придают очень гладкую поверхность, что обеспечивает

небольшая физическая связь —

в основном полагается на поглощение для удержания цветов. (Это проблематично для масляных красок –

и вообще для заводских красок, которые не

дополнен медиумами и дополнительным связующим –

так как потеря части вяжущего на абсорбцию может

сделать ваши краски ломкими.) Свежеприготовленное домашнее масло

грунтовки могут перекрестно полимеризоваться с масляными красками во время

отверждение; они предлагают хороший пример химический

склеивание . (Никогда не наносите краски на водной основе поверх масляной краски).

праймеры.) Однако большинство праймеров основаны в основном на физических

склеивание («зуб») для захвата художественных красок.

До появления пигментных мельниц из закаленной стали

частицы пигмента и наполнителя в художественных красках и

праймеры были относительно большими, и они обеспечивали

необходимый зуб для крепкого захвата. Сталелитейные заводы изменились

что; частицы пигмента теперь сделаны намного меньше. (Это проблематично для масляных красок –

и вообще для заводских красок, которые не

дополнен медиумами и дополнительным связующим –

так как потеря части вяжущего на абсорбцию может

сделать ваши краски ломкими.) Свежеприготовленное домашнее масло

грунтовки могут перекрестно полимеризоваться с масляными красками во время

отверждение; они предлагают хороший пример химический

склеивание . (Никогда не наносите краски на водной основе поверх масляной краски).

праймеры.) Однако большинство праймеров основаны в основном на физических

склеивание («зуб») для захвата художественных красок.

До появления пигментных мельниц из закаленной стали

частицы пигмента и наполнителя в художественных красках и

праймеры были относительно большими, и они обеспечивали

необходимый зуб для крепкого захвата. Сталелитейные заводы изменились

что; частицы пигмента теперь сделаны намного меньше. В

составление праймеров сегодня, если не будет уделено особое внимание

уплачено за включение в покрытие крупных частиц –

что бывает редко – может пострадать качество склеивания. Много

маляры жалуются, что их акриловые грунтовки слишком

скользкий или скользкий именно по этой причине; крупные частицы

обеспечить контролируемое обращение с краской, а также прочный

связь. (Заметим также, что само дерево должно обладать

это же качество [достаточная микротекстура] для того, чтобы

Надежно сцепляйтесь с грунтовкой! Остерегайтесь использования закаленных

ДВП и глянцевые уплотняющие покрытия или очень впитывающие

древесине, иначе грунтовка не будет плотно прилипать к

древесины.) (Нажмите на эту ссылку, чтобы узнать больше о частицах и микротекстуре.) Грунтовки служат для защиты древесины

от повреждений, вызванных УФ-излучением. В общем,

художественные грунтовки НЕ обеспечивают плотную пароизоляцию

необходима для защиты древесины от вредного воздействия

обмен влаги и пара. В

составление праймеров сегодня, если не будет уделено особое внимание

уплачено за включение в покрытие крупных частиц –

что бывает редко – может пострадать качество склеивания. Много

маляры жалуются, что их акриловые грунтовки слишком

скользкий или скользкий именно по этой причине; крупные частицы

обеспечить контролируемое обращение с краской, а также прочный

связь. (Заметим также, что само дерево должно обладать

это же качество [достаточная микротекстура] для того, чтобы

Надежно сцепляйтесь с грунтовкой! Остерегайтесь использования закаленных

ДВП и глянцевые уплотняющие покрытия или очень впитывающие

древесине, иначе грунтовка не будет плотно прилипать к

древесины.) (Нажмите на эту ссылку, чтобы узнать больше о частицах и микротекстуре.) Грунтовки служат для защиты древесины

от повреждений, вызванных УФ-излучением. В общем,

художественные грунтовки НЕ обеспечивают плотную пароизоляцию

необходима для защиты древесины от вредного воздействия

обмен влаги и пара. (Единственным исключением является Primewood™.)

Смотрите запись уплотнительные панели для получения дополнительной информации по этому вопросу. Древесина

грунтовки могут быть изготовлены из животных клеев или казеина

(«настоящий» левкас), льняное масло, акрил или ПВА

латексные эмульсии (так называемые «акриловые [или синтетические]

левкас»), шеллак, алкидные и уретановые смолы.

(Праймвуд™). (Единственным исключением является Primewood™.)

Смотрите запись уплотнительные панели для получения дополнительной информации по этому вопросу. Древесина

грунтовки могут быть изготовлены из животных клеев или казеина

(«настоящий» левкас), льняное масло, акрил или ПВА

латексные эмульсии (так называемые «акриловые [или синтетические]

левкас»), шеллак, алкидные и уретановые смолы.

(Праймвуд™). — (См.: уплотнительные панели и гессо ) (см. также на нашей странице «Advanced Primers» для получения дополнительной информации об этом предмет.) |

Сэндвич-панели | — Инженерные многослойные панели, обычно

Используется для обеспечения прочности и легкого веса. Тогда как

фанера обычно изготавливается из 5 и более слоев одинакового

материала, сэндвич-панели обычно изготавливают из 2-х тонких

шкуры, соединенные с одним более толстым и легким сердечником. Многие используют

сердцевины из сотового материала. Пена тоже обычное дело

сердцевина в сэндвич-панелях. Пенопластовые плиты

тип. Другой тип основного материала – используется в наших ПРАЙМВУД ™ ПЛЮС панели – есть

торцовая бальза. Древесина пробкового дерева нарезана как

хлеб; затем ломтики укладываются краем к краю, чтобы сформировать

листы. В этой конфигурации древесные волокна выстраиваются в

образуют естественную «микросотовую» структуру.

Панели, изготовленные из этих бальзовых сердечников, можно герметизировать очень

эффективно, так как ни одно из торцевых волокон древесины не

открытые по краям панели. Использование сэндвич-панелей

тот же технический принцип, что и двутавровые балки для достижения

большая жесткость: при дальнейшем перемещении лицевых сторон панелей

от центральной линии панели, они получают

все больше «рычагов» для сопротивления

изгиб. Многие используют

сердцевины из сотового материала. Пена тоже обычное дело

сердцевина в сэндвич-панелях. Пенопластовые плиты

тип. Другой тип основного материала – используется в наших ПРАЙМВУД ™ ПЛЮС панели – есть

торцовая бальза. Древесина пробкового дерева нарезана как

хлеб; затем ломтики укладываются краем к краю, чтобы сформировать

листы. В этой конфигурации древесные волокна выстраиваются в

образуют естественную «микросотовую» структуру.

Панели, изготовленные из этих бальзовых сердечников, можно герметизировать очень

эффективно, так как ни одно из торцевых волокон древесины не

открытые по краям панели. Использование сэндвич-панелей

тот же технический принцип, что и двутавровые балки для достижения

большая жесткость: при дальнейшем перемещении лицевых сторон панелей

от центральной линии панели, они получают

все больше «рычагов» для сопротивления

изгиб. В целом, сэндвич-панели обладают самыми высокими

отношение прочности к весу всех типов панелей. В целом, сэндвич-панели обладают самыми высокими

отношение прочности к весу всех типов панелей. |

Уплотнительные панели | — Сделать действительно долговечным, архивным

деревянные художественные панели, важно, чтобы они были правильно

и тщательно подготовлены. Это требует их герметизации

тщательно с максимально плотной пароизоляцией

герметик на всех поверхностях (мы используем и рекомендуем уретаны)

чтобы свести к минимуму обмен паров и потери лигнина , а также максимизировать

стабильность размеров. (Следует следить за тем, чтобы

герметик не должен быть слишком глянцевым, иначе он не обеспечит

адгезия для грунтовки!) Самое главное, края

панель должна быть полностью герметизирована (конопачение является одним из

метод) для того, чтобы свести к минимуму влаго- и парообмен.

Затем панели следует загрунтовать на всех поверхностях для защиты

против УФ-повреждений. Наконец, все поверхности, а не только лицо

картина — должна быть в конечном итоге

лакированный. Герметизация деревянной панели также помогает защитить ее

волокна целлюлозы от грибкового и бактериального распада. Наконец, все поверхности, а не только лицо

картина — должна быть в конечном итоге

лакированный. Герметизация деревянной панели также помогает защитить ее

волокна целлюлозы от грибкового и бактериального распада. — (См.: лигнин и износ .) (Также см. наш раздел «Потеря деревянных панелей» стр.) |

Плиты для мокрой обработки | — Термин «мокрый процесс»

относится к одному из двух методов изготовления деревянных древесноволокнистых плит . (Другой

это « сухой процесс ».)

Волокнистая древесина и вода превращаются в суспензию.

навозная жижа формируется в виде листов на лентах или ситах, как

в процессе изготовления бумаги. После того, как часть воды

удаляется, влажные листы помещаются в прессы, где,

под сильным нагревом и давлением, остаток

вода удаляется, а волокна сжимаются в

доски. Плиты мокрого способа изготавливаются под гораздо более высокие

тепла и давления, чем сухой процесс доски. Более высокое давление приводит к более высокой плотности

панели. Более высокие температуры достаточно экстремальны, чтобы

реполимеризовать лигнин смолы, содержащиеся в древесине. Это собственный лигнин леса

смолы, которые связывают волокна плит мокрого способа

вместе. Некоторое оборудование для мокрого процесса выдавливает мокрый

навозной жижи на движущиеся сетчатые ленты. Это приводит к панелям в

в котором волокна структурированы параллельно

друг с другом («зерно»), сродни машинным

бумага. Эти панели наиболее подвержены деформации.

Плиты более высокого качества, полученные мокрым способом, изготавливаются без перемещения

ремни, а волокна рандомизированы в двух измерениях,

как в формованной бумаге. Разновидность мокрого процесса

называется «влажно-сухой процесс», также используется влажный

суспензии, а также зависит от лигнина в качестве связующего. Плиты мокрого способа изготавливаются под гораздо более высокие

тепла и давления, чем сухой процесс доски. Более высокое давление приводит к более высокой плотности

панели. Более высокие температуры достаточно экстремальны, чтобы

реполимеризовать лигнин смолы, содержащиеся в древесине. Это собственный лигнин леса

смолы, которые связывают волокна плит мокрого способа

вместе. Некоторое оборудование для мокрого процесса выдавливает мокрый

навозной жижи на движущиеся сетчатые ленты. Это приводит к панелям в

в котором волокна структурированы параллельно

друг с другом («зерно»), сродни машинным

бумага. Эти панели наиболее подвержены деформации.

Плиты более высокого качества, полученные мокрым способом, изготавливаются без перемещения

ремни, а волокна рандомизированы в двух измерениях,

как в формованной бумаге. Разновидность мокрого процесса

называется «влажно-сухой процесс», также используется влажный

суспензии, а также зависит от лигнина в качестве связующего. Оставить комментарий

|

В дереве он

имеет вид длинных, тонких, трубчатых волокон. Эти

волокна составляют основную массу и конструкционный материал

дерева и служат проводниками для пассивной передачи

влага, питательные вещества и отработанные газы в и из

древесина. Он формирует как структуру, так и сосудистую систему

деревья. Это удивительно прочный, долговечный и долговечный

долговечный материал. Волокна целлюлозы соединяются друг с другом

встык, а также связаны между собой лигнин , собственный полимер древесины

«клей». Лигнин также укрепляет целлюлозу и

придает ему жесткость. Когда он «волокнистый»,

или измельченные, древесные волокна могут быть переработаны в древесноволокнистую плиту . Те самые

волокна, лишенные лигнина, могут быть изготовлены

в бумагу. — (См. также: лигнин и износ )

В дереве он

имеет вид длинных, тонких, трубчатых волокон. Эти

волокна составляют основную массу и конструкционный материал

дерева и служат проводниками для пассивной передачи

влага, питательные вещества и отработанные газы в и из

древесина. Он формирует как структуру, так и сосудистую систему

деревья. Это удивительно прочный, долговечный и долговечный

долговечный материал. Волокна целлюлозы соединяются друг с другом

встык, а также связаны между собой лигнин , собственный полимер древесины

«клей». Лигнин также укрепляет целлюлозу и

придает ему жесткость. Когда он «волокнистый»,

или измельченные, древесные волокна могут быть переработаны в древесноволокнистую плиту . Те самые

волокна, лишенные лигнина, могут быть изготовлены

в бумагу. — (См. также: лигнин и износ )