Производство ДСП — способы и этапы изготовления

Производство ДСП — способы и этапы изготовления- О компании

- Новости и статьи

- Оплата и доставка

- Контакты

Древесина, фанера и пиломатериалы

со склада в Москве оптом и в розницу

Итого всего:

Итого к оплате:

Перейти в корзину Оформить заказ

Ваша корзина покупок пуста.

Древесноволокнистые плиты — недорогой отделочно-строительный материал. Изготавливать его можно несколькими способами. Рассмотрим все методы производства ДВП, расскажем, чем они различаются, и выясним, какая технология позволяет получать наиболее качественный материал.

Общие этапы изготовления ДВП

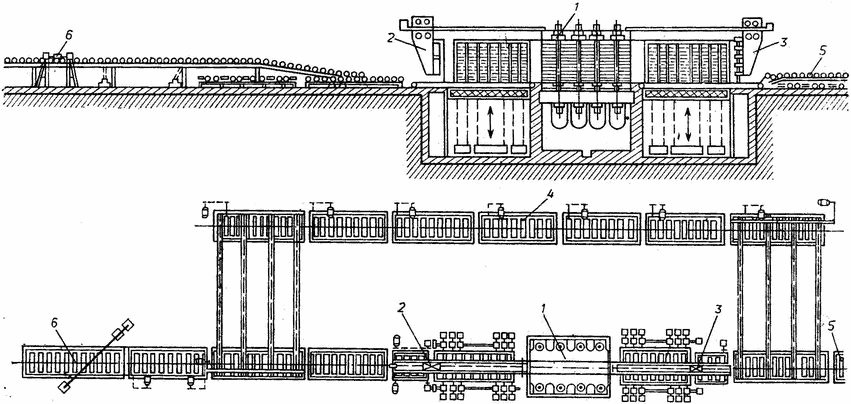

Технология производства оргалита напоминает изготовление древесностружечных плит, которые можно недорого купить у нас. Она включает в себя 3 основных этапа:

Она включает в себя 3 основных этапа:

- Размол щепы. Остатки древесины — щепу, стружку и другие виды отходов — перемалывают до тонких волокон.

- Формирование ковра. Древесноволокнистая масса укладывается плотным ковром. Он может быть беспрерывным или иметь ограниченную длину.

- Прессование. Ковер из древесных волокон попадает под горячий пресс, где происходит прочное сцепление волокон.

Из-под пресса выходит плита непрерывной или ограниченной длины. Ее сушат и разрезают на листы стандартных форматов, маркируют. Затем листы упаковывают и отправляют храниться на склад.

Способы производства ДВП и их различия

Существует 4 способа изготовления ДВП:

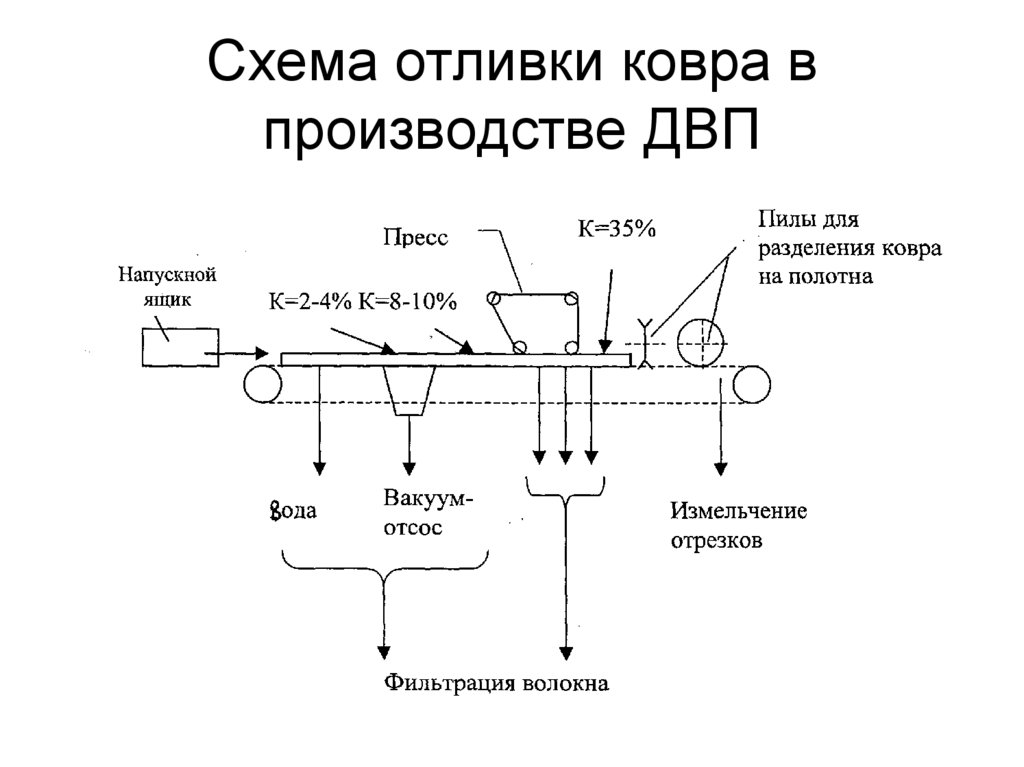

- Мокрый. Перед формированием ковра получают суспензию, состоящую из воды и древесных волокон. Связующие и другие компоненты в массу не добавляют. Перед прессовкой суспензию откидывают на сетку, чтобы вода могла стекать вниз. От этого на одной стороне плиты получается сетчатый рисунок.

- Сухой. Измельченную на волокна древесину смешивают со связующими смолами. При сухом методе производства в древесноволокнистую массу можно добавлять компоненты, повышающие влагостойкость и огнестойкость материала. Из-за низкой влажности ковра необходимости в применении сетки нет. Поэтому обе стороны листов получаются гладкими.

- Полусухой. Этот метод производства оргалита напоминает мокрый. Но он не требует получение суспензии — волокна увлажняют уже после формирования ковра.

- Мокро-сухой. Этот способ изготовления тоже похож на мокрый. Он также подразумевает изготовление суспензии. Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Основными технологиями производства ДВП плит являются сухой и мокрый методы. При сухом способе изготовления получается более прочный и влагостойкий материал за счет добавления синтетических смол. Мокрая же методика позволяет получать на 100% экологически чистые листы ДВП, которые безопасно использовать для отделки жилых помещений. Полусухой и мокро-сухой методы широкой распространенности не обрели.

Полусухой и мокро-сухой методы широкой распространенности не обрели.

Мы перезвоним Вам в течение 5 минут.

Калькулятор

Хотите сделать заказ в один клик?

Введите пожалуйста номер телефона.

Спасибо за заявку, скоро мы с Вами свяжемся.

Вы первыми узнаете о поступлении товара!

Спасибо за заявку, мы обязательно с Вами свяжемся!

Технология производства древесноволокнистых плит от Плитторгсервис

Производство ДВП

Древесноволокнистая плита (ДВП) ─ универсальный конструкционный материал. Более 160 лет плиты используются в строительстве, производстве тары и мебели, оставаясь одним из самых востребованных видов продукции в своем сегменте.

Производство древесноволокнистых плит основано на использовании сырья, полученного при переработке хвойных и лиственных пород. Главной составляющей ДВП является щепа, а вспомогательными компонентами – смолы, парафин, гидрофобные добавки, синтетические связующие.

Главной составляющей ДВП является щепа, а вспомогательными компонентами – смолы, парафин, гидрофобные добавки, синтетические связующие.

Лучшим сырьем для производства ДВП считается березовая щепа, не содержащая частичек металла, обугленных включений, гнили. Щепу получают как из цельной круглой древесины, так и из фрагментов отходов лесопереработки (рейки, горбыли, шпон).

Этапы производство ДВП

На профильных предприятиях и комбинатах применяются две технологии производства ДВП – мокрый и сухой способ.

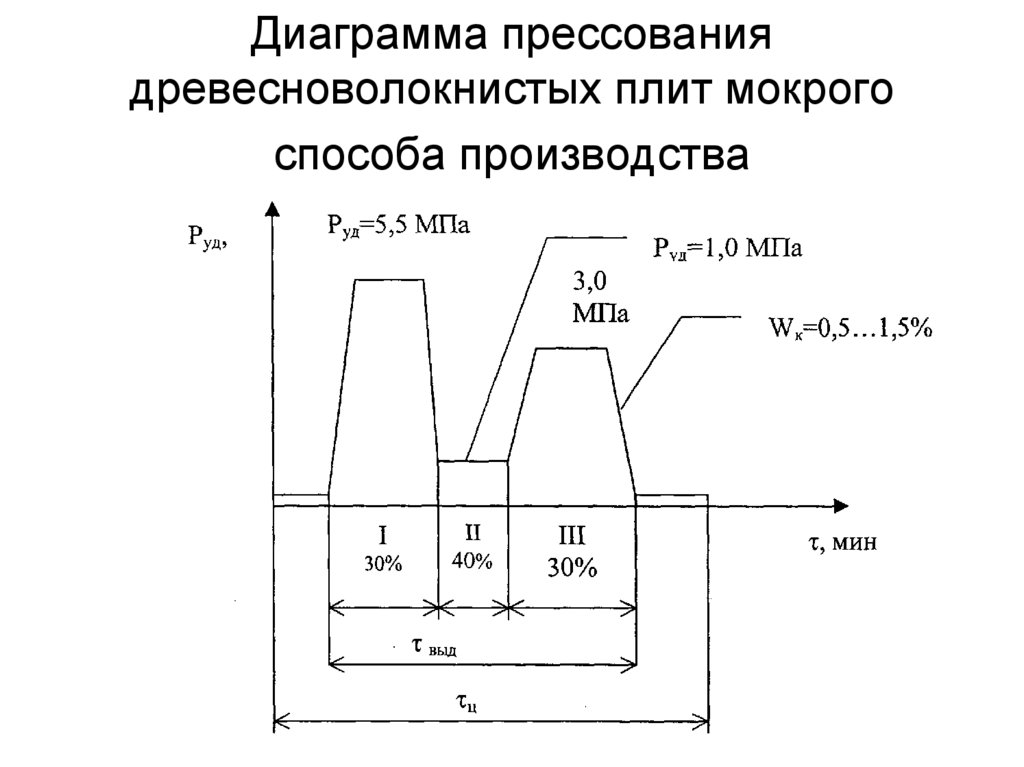

В первом случае щепу промывают, перемалывают, затем добавляют смолы и парафин, модифицирующие добавки. Далее, в специальном бункере происходит разделение сырьевой массы на части, каждая из которых пропитывается водоотталкивающим составом. Сформированный «ковер» спрессовывают при температуре 230 градусов, давлении 3-5 Мпа. Цикл прессования длится 7-11 минут.

При мокром способе обогрев плиты осуществляется горячей водой. Данный вид производства ДВП относится к дорогостоящим технологиям, поскольку в циклах переработки используется энергоемкое оборудование (пресс с горячей водой).

Сухой способ изготовления

Плиты древесноволокнистые, полученные сухим способом производства, изготавливают по прогрессивной методике. Для транспортирования древесного волокна используется не вода, а воздух. Сырье просушивают, и укладывают на специальную сетку до получения заданных технологических параметров. Далее, осуществляются следующие операции:

- добавляются смолы и модификаторы;

- заготовка проходит предварительное прессование;

- полученный лист раскраивают по заданным размерам;

- формы вновь прессуют при высокой температуре.

Число циклов прессования при сухом способе в три раза меньше, чем при влажной технологии, что позволяет существенно снизить себестоимость продукции.

ГОСТ по ДВП классифицирует продукцию по плотности (мягкие, полутвердые, твердые, сверхтвердые), толщине (2,5-16 мм), качеству отделки поверхности.

Применение плит в разных отраслях

Применение плит разных сортов и категорий основано на свойствах материала: мягкие ДВП используют как теплоизоляционный материал, полутвердые – в приборостроении, твердые – в мебельном производстве – сверхтвердые – в домостроении.

Интернет магазин «ПлитТоргСервис» поставляет ДВП разных сортов, гарантируя полное соответствие продукции международным стандартам. Заявку на доставку материалов можно оформить на сайте или по контактному телефону. Подробная информация по категориям продукции размещена на сайте компании.

Изоляция из древесного волокна, полученная мокрым и сухим способом

Древесноволокнистые плиты, полученные мокрым и сухим способом, могут выглядеть одинаково на поверхности, но есть несколько различий, о которых, по нашему мнению, наши клиенты должны знать при выборе древесноволокнистых изоляционных плит. Здесь мы обсуждаем только доски, так как все типы гибкого древесного волокна используют один и тот же процесс термоскрепления для создания продукта.

При мокром процессе вы берете щепу, отходы древесины и измельчаете их на мелкие кусочки, а затем кипятите их с водой и несколькими другими химическими веществами, предназначенными для расщепления древесины на волокна. Во время этого процесса удаляются многие сахара, представляющие интерес для грибков и плесени. Затем эту суспензию выливают на ленточное сито и прессуют, чтобы удалить как можно больше воды, и нагревают паром, чтобы связать волокна вместе. Процесс пропаривания размягчает природный лигнин вокруг волокон, который скрепляет волокна в плите, которая обычно изготавливается толщиной около 20 мм. Затем эти доски ламинируют клеем на водной основе в более толстые слои, чтобы получить доски толщиной примерно до 120 мм.

Затем эту суспензию выливают на ленточное сито и прессуют, чтобы удалить как можно больше воды, и нагревают паром, чтобы связать волокна вместе. Процесс пропаривания размягчает природный лигнин вокруг волокон, который скрепляет волокна в плите, которая обычно изготавливается толщиной около 20 мм. Затем эти доски ламинируют клеем на водной основе в более толстые слои, чтобы получить доски толщиной примерно до 120 мм.

Сухой процесс также начинается с отходов древесины, которые сушат и измельчают в волокна, а затем смешивают с синтетическим клеем. Клей, называемый ПМДИ (полимерный метилендифенилдиизоцианат), представляет собой клей на основе полиуретана, который используется в довольно небольших количествах (3-4% по массе). Это в основном тот же клей, который используется в плитах OSB и MDF, и многие считают его очень стабильным и инертным и не выделяет газ. Затем смесь укладывается на конвейерную ленту и прессуется до нужной толщины и плотности, а затем применяется пар для отверждения плит. Эти доски изготавливаются нужной толщины и обычно не ламинируются.

Эти доски изготавливаются нужной толщины и обычно не ламинируются.

Основными различиями в функциональности между двумя типами плит являются плотность (и, следовательно, теплопроводность и тепловая масса) и способность отводить влагу. Плиты, обработанные мокрым способом, как правило, лучше переносят жидкую влагу (капиллярность), свойство, которое позволяет очень хорошо управлять влажностью, и поэтому эти плиты, как правило, являются самыми безопасными для внутренней изоляции стен. Плиты мокрой обработки также имеют более высокую плотность, что часто просто потому, что для получения требуемой прочности на сжатие им нужно больше волокна в плите. Эта более высокая плотность делает их лучше для предотвращения перегрева, а также лучше для звукопоглощения, два из больших преимуществ изоляции из древесного волокна, но означает, что их теплопроводность выше.

Чтобы продемонстрировать разницу между двумя типами плат, мы поставили простой эксперимент продолжительностью 96 часов, чтобы показать, насколько они капиллярно активны. Выдерживая образцы плит в воде, очень быстро стало очевидно, что простые плиты, обработанные мокрым способом, способны транспортировать жидкую влагу гораздо эффективнее, чем простые плиты, обработанные сухим способом. Под простотой мы подразумеваем, что в доски не добавляется водоотталкивающий материал, чтобы сделать их пригодными для использования в сарке.

Выдерживая образцы плит в воде, очень быстро стало очевидно, что простые плиты, обработанные мокрым способом, способны транспортировать жидкую влагу гораздо эффективнее, чем простые плиты, обработанные сухим способом. Под простотой мы подразумеваем, что в доски не добавляется водоотталкивающий материал, чтобы сделать их пригодными для использования в сарке.

На этом изображении видно, что после 96 часов стояния в воде доска, обработанная мокрым способом, перенесла воду гораздо дальше в структуру, чем доска, обработанная сухим способом. Взвешивая образцы, мы также могли видеть, что по прошествии 24 часов водопоглощение плиты из сухого волокна снизилось почти до нуля, в то время как плита из влажного волокна продолжала поглощать воду. Обратите внимание, что это сделано только для демонстрации различий, а древесноволокнистые плиты нельзя оставлять в воде, так как это может их повредить.

Плиты для сухой обработки часто используются для изготовления крыш и деревянных каркасных стен, поскольку они прочные и могут изготавливаться большой одинарной толщины, обычно до 200 мм или около того. Поскольку они менее плотные, чем доски для мокрой обработки, с ними легче обращаться на крыше, что делает их более безопасными и предпочтительными. Приведенный выше эксперимент также показывает, что даже в условиях насыщения эти доски не будут впитывать воду, что является одной из проблем, с которыми мы регулярно сталкиваемся у наших клиентов. Кроме того, более низкая проводимость плит означает, что при заданной толщине могут быть достигнуты более низкие значения U-значения.

Поскольку они менее плотные, чем доски для мокрой обработки, с ними легче обращаться на крыше, что делает их более безопасными и предпочтительными. Приведенный выше эксперимент также показывает, что даже в условиях насыщения эти доски не будут впитывать воду, что является одной из проблем, с которыми мы регулярно сталкиваемся у наших клиентов. Кроме того, более низкая проводимость плит означает, что при заданной толщине могут быть достигнуты более низкие значения U-значения.

Сухой процесс сам по себе также потребляет меньше энергии, чем мокрый процесс, поэтому количество углекислого газа, выделяемого при их производстве, меньше, что делает плиты в целом углеродно-отрицательными, а не почти углеродно-нейтральными плиты мокрой обработки. Это снижение производственной энергии также делает их более дешевыми в производстве.

Так какая доска лучше? Как и все остальное, оно никогда не бывает черным или белым, и каждый тип доски будет иметь свои преимущества в разных сценариях. Тем не менее, единственное место, где мы рекомендуем вам всегда использовать плиту, обработанную мокрым способом, — это внутренняя изоляция стен. Дополнительная способность управления влажностью (и, следовательно, безопасность) плит, обработанных мокрым способом, стоит небольших дополнительных затрат. В остальном выбор за вами.

Тем не менее, единственное место, где мы рекомендуем вам всегда использовать плиту, обработанную мокрым способом, — это внутренняя изоляция стен. Дополнительная способность управления влажностью (и, следовательно, безопасность) плит, обработанных мокрым способом, стоит небольших дополнительных затрат. В остальном выбор за вами.

Если вы хотите обсудить, какой тип доски лучше всего подходит для вашего проекта, свяжитесь с нами.

ДВП: продукт из полностью натуральной древесины — Деревообработка | Блог | Видео | Планы

Тим Найт • 25 ноября 2011 г.

Существует два основных процесса производства древесноволокнистых плит: мокрый метод и сухой метод. Они оба начинают одинаково; древесина измельчается, а затем расщепляется на сырое волокно путем пропаривания и измельчения. Волокна соединяются вместе, при этом перестроенные волокна лежат либо в двух измерениях, параллельных поверхностям, либо в трех измерениях, где некоторые из них параллельны, а некоторые перпендикулярны. Все ДВП проходят эти этапы. В итоге получается два разных типа оргалита. У одного две обработанные стороны, а у другого только одна обработанная сторона, но я забегаю вперед.

Все ДВП проходят эти этапы. В итоге получается два разных типа оргалита. У одного две обработанные стороны, а у другого только одна обработанная сторона, но я забегаю вперед.

У одностороннего оргалита, первоначально изобретенного Мейсоном, была одна гладкая сторона. Другая сторона шероховатая, на ней заложен регулярный узор. В этом процессе, известном как мокрый процесс, измельченные древесные волокна смешиваются с водной суспензией. Это укладывается на сита равномерным матом, а лишняя вода стекает через сита. Затем сита отправляются в пресс, который применяет многотонное давление, чтобы выжать оставшуюся воду и нагревает волокно до температуры 350 градусов по Фаренгейту. Сочетание тепла и давления вызывает химическую реакцию лигнина, который связывает древесные волокна в ДВП. При извлечении из пресса экран удаляется, оставляя отпечаток на задней стороне. В альтернативном процессе, известном как влажно-сухой процесс, изобретенный позже Мейсоном, тонкий мат волокна не кладется на сито, а отправляется в туннельную сушилку для испарения лишней воды перед отправкой в пресс.

При сухом способе древесные волокна сушат на воздухе, переворачивая их во вращающемся барабанном сушильном шкафу, который похож на домашнюю сушилку для белья. Затем волокна выдуваются в «формы» слоем толщиной в несколько дюймов, где затем прессуются до толщины 1/8 или ¼ дюйма. Нагрев в этом процессе должен быть выше, чем при мокром процессе, чтобы вызвать химические изменения в лигнине, и может достигать 400 градусов. Результатом этого процесса является трехмерное наслоение волокон.

После прессования оба типа ДВП «закаляются». Чаще всего панели заливают льняным маслом, излишки масла отжимают и доску сушат в печи с горячим воздухом. В этот момент влажность твердого картона составляет 0-1 процент, поэтому его необходимо отправить через другую печь, в которую нагнетается влажный воздух, чтобы довести влажность до нормальной относительной влажности. После этого он готов к работе.

После этого он готов к работе.

Как видите, оргалит действительно натуральный продукт; он состоит из дерева, воды и льняного масла. Собственно, это в основном и отличает его от древесноволокнистых плит средней плотности (МДФ). МДФ производится почти так же, как ДВП, но для связывания древесных волокон используются химические вещества, а не тепло. МДФ использует тот же сухой процесс, что и некоторые ДВП, но при прессовании плит добавляется синтетическая смола, чтобы связать волокна, и не применяется высокая температура. Без высокой температуры МДФ выходит из пресса при влажности от 4 до 6 процентов. Благодаря экономии энергии на производство тепла и устранению этапа повторного увлажнения МДФ дешевле в производстве, чем ДВП. Поскольку МДФ не требует чрезвычайно высокого давления на свою внутреннюю структуру, его можно производить в виде гораздо более толстых листов, чем ДВП. В следующий раз я укажу на различные качества каждого типа оргалита, которые вам нужно знать, прежде чем использовать его в проекте.