Автоматизация производства двп ( мокрым способом)

1. Основные стадии

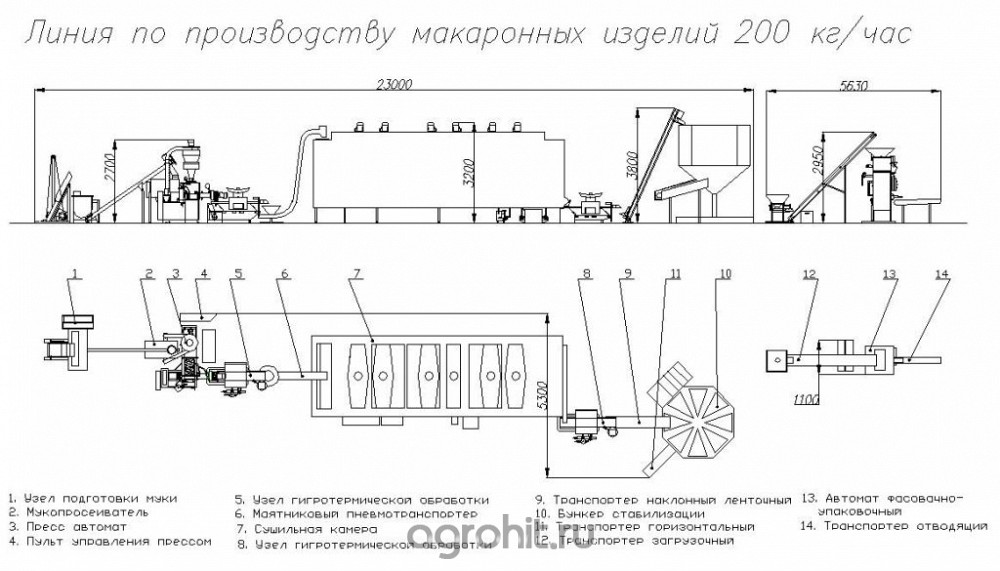

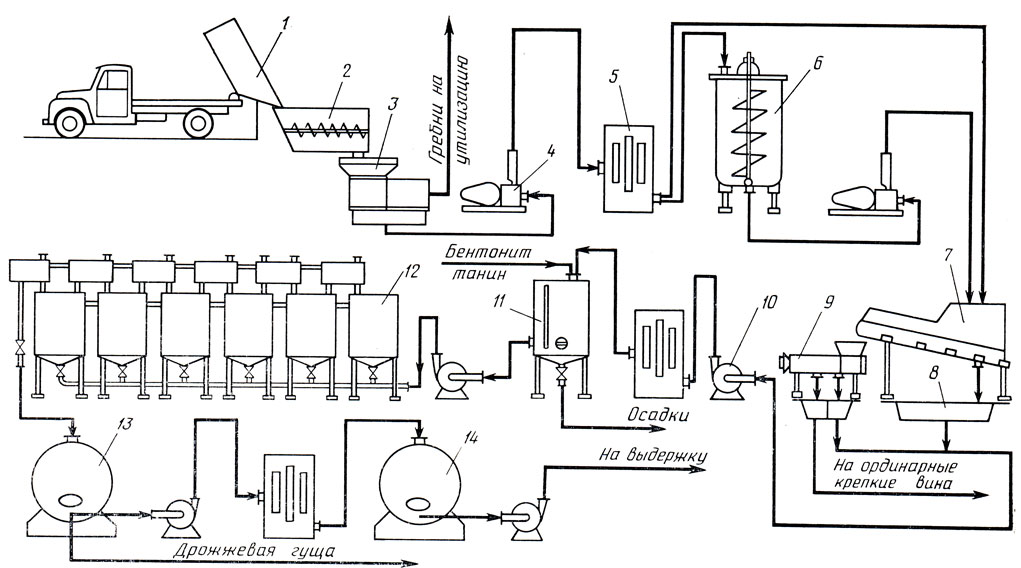

Процесс изготовления ДВП мокрым способом состоит из следующих основных стадий (рис. 1):

1. Измельчение древесных материалов – получение щепы заданных размеров из древесных материалов (дровяной древесины и отходов деревообработки) путем измельчения их на рубительных машинах (типа МРН-100).

2. Сортировка щепы – получение кондиционной щепы заданных фракций древесных частиц путем сортирования на сортировке (типа СЩ-120).Требования к фракционному составу технологической щепы: крупная фракция (от 30 до 50 мм) не более 10 %; средняя фракция (от 10 до 30 мм) не менее 79 %; мелкая фракция (от 5 до 10 мм) не более 10%; менее 5 мм не более 1%.

3. Получение

древесной массы 1-ой степени помола –

получение

древесноволокнистой

массы, определенной степени помола

(степень помола 14±1 ДС) путем размола

технологической щепы на дефибраторах.

5. Получение древесной массы 2-ой ступени размола – получение древесноволокнистой массы, определенной степени помола (степень помола 20±1 ДС), путем размола древесной массы 1-ой ступени размола в рафинаторах.

6. Приготовление проклеивающих составов – смешивание в баке смолы, парафиновой эмульсии, серной кислоты в заданных пропорциях для получения клеющего состава с необходимыми свойствами.

7. Проклейка древесноволокнистой массы – процесс смешивания древесноволокнистой массы с проклеивающим составом, для получения проклеенной древесноволокнистой массы. Осуществляется в ящике непрерывного проклеивания.

8. Формирование

древесноволокнистого ковра – получение

сформированного древесноволокнистого

ковра (и далее пакетов, с помощью пил),

осуществляется

на

отливной машине (типа ХВ-1700).

9. Процесс горячего прессования – прессование пакетов ДВП с целью получения спрессованных плит заданной толщины. Осуществляется в прессе.

10. Термообработка древесноволокнистых плит – получение термообработанных ДВП, путем выдержки их в закалочных камерах (2-2,5 часа) для повышения физико-механических свойств.

11. Увлажнения плит – получение увлажненных ДВП, путем выдержки их в увлажнительных камерах для придания формоустойчивости и исключения процесса коробления, за счет достижения влажности плит М=4-10 %

12. Форматный раскрой древесноволокнистых плит – получение обрезной ДВП. Осуществляется на форматно-обрезных станках.

Схема процесса производства ДВП (мокрым способом) представлена на рисунке 1.

Рис. 1. Основные стадии типового процесса производства ДВП (мокрым способом).

1. Анализ участка измельчения древесных материалов в производстве двп мокрым способом.

Целью процесса измельчения древесных материалов является получение древесных частиц (щепы) заданных размеров:

Древесный материал (бревна) (диаметром до 450 мм и длинной 1 – 1,5 м по бревнотаске (двигатель М1) подается в рубительную машину МРН-100 (двигатель М2) (производительность 100 м3 / ч), где измельчается в щепу. При работе вначале запускается двигатель М1 рубительной машины, а затем двигатель М2 бревнотаски, что обеспечивает своевремменую подачу бревен в МРН-100. Механизмом резания в рубительной машине являются вращающийся диск (диаметром 2440 мм., число оборотов 375 об/мин) с закрепленными на нем ножами (10 шт.), величина выступа ножей 13-15 мм. Полученная технологическая щепа после рубительных машин с помощью ленточного транспортера (двигатель М3) поступает на сортировку.

Рисунок

2 – схема анализа процесса измельчения

древесины как ОУ: а) схема материальных

потоков и информационных переменных;

б) структурная схема САУ.

Описание функциональной схемы

Данная схема предусматривает одну локальную систему управления:

Система предварительного контроля силы резания в рубительной машине. В рубительной машине установлен датчик силы резания C для определения усилия резания (1-1). От него через преобразователь (1-2) сигнал поступает на вход промышленного контроллер, где сравнивается с заданным значением усилия резания (1005).

При их несоответствии друг другу, срабатывает сигнализация и с помощью оператора происходит отключения оборудования, для того чтобы можно было заточить ножи и продолжить процесс с нужным усилиям резания.

Исполнительный

механизм М1 (двигатель бревнотаски)

оснащен блоком ручного управления

(установлен на щите оператора) для

аварийного отключения или включения.

Он состоит из элемента ручного воздействия

HSA

(2-2), пускового устройства NS

(2-3) и элементов световой индикации (2-4,

2-5).

Исполнительный механизм М2 (двигатель рубительной машины МРН-100)оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (3-2), пускового устройства NS (3-3) и элементов световой индикации (3-4, 3-5).

Исполнительный механизм М3 (двигатель ленточного транспортера) оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (4-2), пускового устройства NS (4-3) и элементов световой индикации (4-4, 4-5).

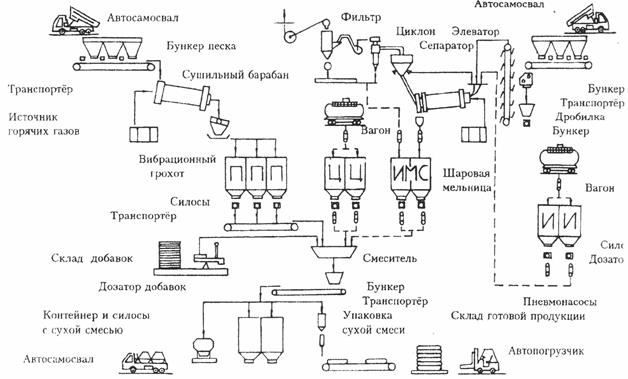

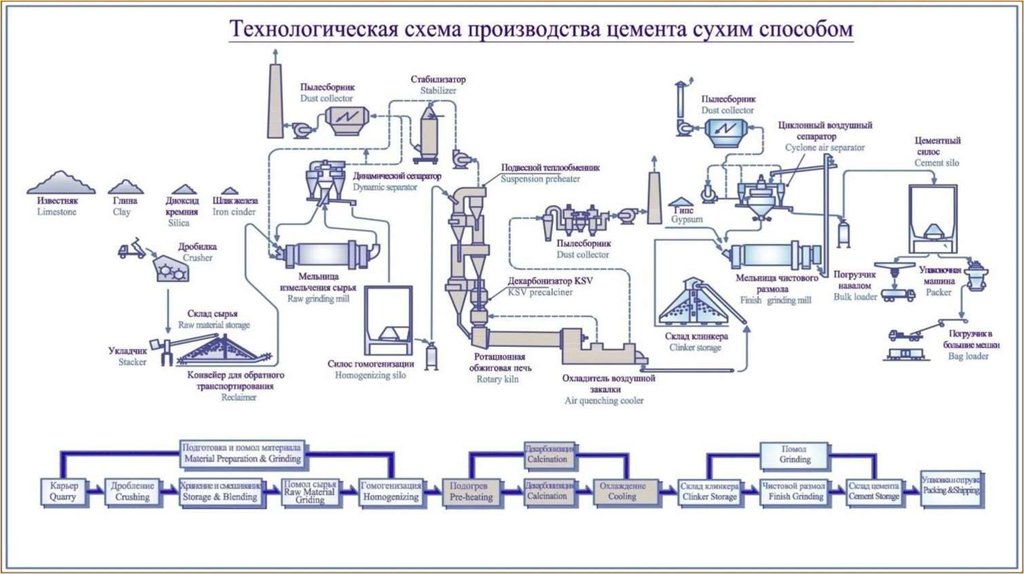

Сухой способ производства двп

Реальные технологические схемы производства ДВП сухим способом различаются в зависимости от вида и особенностей основного оборудования, требований к качеству готовых ДВП.

Производство двп сухим способом с многоэтажным прессом периодического действия для горячего прессования

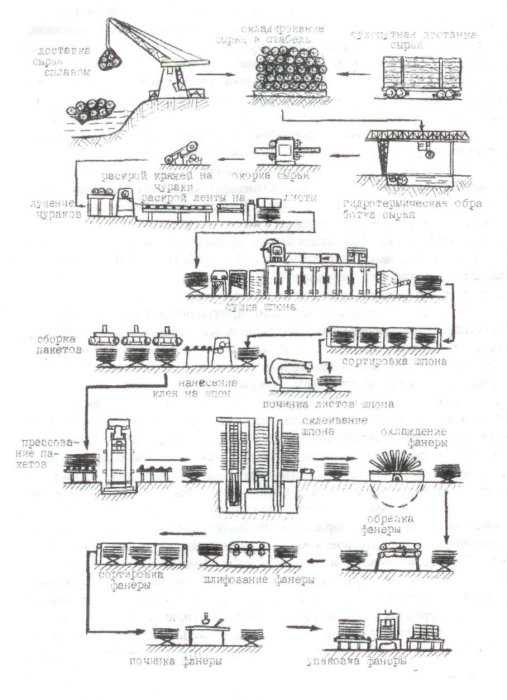

В технологии производства ДВП сухим способом с многоэтажным прессом периодического действия для горячего прессования в общем виде можно выделить следующие стадии технологического процесса производства ДВП сухим способом:

Складирование сырья

Подготовка сырья

Приготовление древесноволокнистой массы

Приготовление и введение химических веществ в волокнистую массу

Сушка древесноволокнистой массы

Сухое формирование древесноволокнистого ковра

Холодная подпрессовка древесноволокнистого ковра и резка его на полотна

Сухое горячее прессование полотен

Термообработка плит (может отсутствовать

Кондиционирование (увлажнение) плит

Форматная резка, сортировка, обработка и складирование готовых плит

Рассмотрим примерную

технологическую схему производства

твердых ДВП сухим способом с многоэтажным

прессом периодического действия для

горячего прессования.

Рассмотрение технологии ДВП сухим способом производства будем проводить путем сравнения с технологией ДВП мокрым способом и технологией ДСтП.

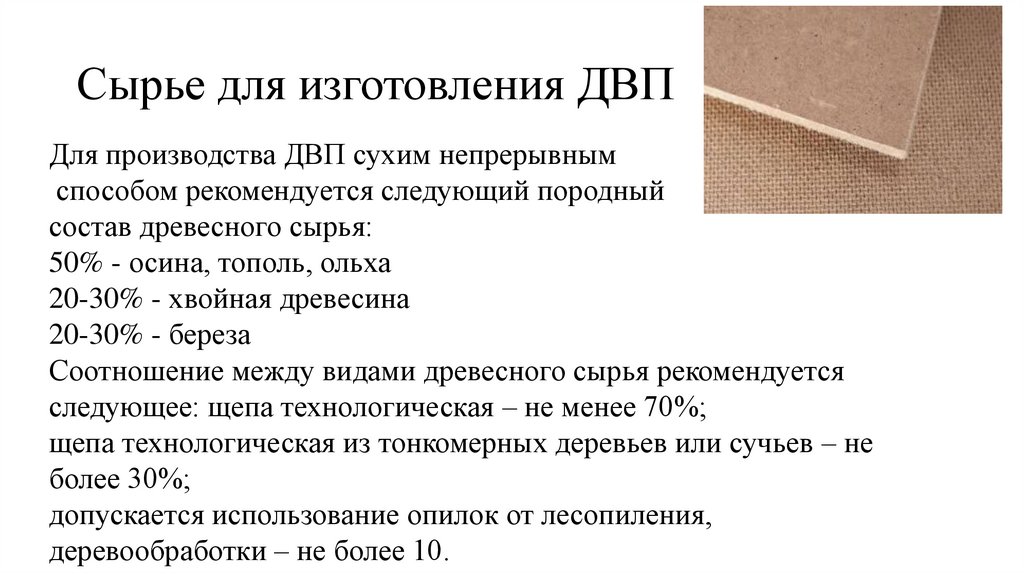

Сырье.

В отличие от мокрого способа производства ДВП, при сухом способе предпочтительней использовать древесину лиственных пород, поскольку их древесные волокна более однородны по аэродинамическим свойствам при сухом формировании древесноволокнистого ковра. В современных производствах ДВП используют и хвойные породы древесины или их смеси с лиственными. Желательно, чтобы доля преобладающей породы была более 70 %. Содержание коры и гнили в приготовленной древесной массе нежелательно.

В качестве связующих применяют жидкие карбамидоформальдегидные и фенолформальдегидные олигомеры (в России смолы КФ-МТ-15, СФЖ-3014 и др.). При применении карбамидных смол используют отвердители, в основном соли аммония. Из гидрофобизаторов применяют парафины, нефтяной гач. Осадители не используют.

Технологические

стадии и операции.

Стадии складирования и подготовки сырья принципиально не отличаются в технологиях производства ДВП сухим и мокрым способом.

На стадии приготовления древесноволокнистой массы при сухом способе производства ДВП отсутствует операция разбавления ДМ водой. Размол древесной щепы в одну или две ступени проводят на различном оборудовании (дефибраторах, рафинерах, отдельных размольных установках). После второй ступени размола ДМ направляют в наружный слой плит.

При оценке качества древесноволокнистой массы большое значение придается фракционному составу волокон и степени размола. Удовлетворительной считают такую ДМ, в которой крупная фракция, оставшаяся на сите № 10 (10 отверстий на дюйм сетки) составляет 10 мас.%, средняя фракция (на сите № 80) — 70 % и мелкая (на сите № 200) — 20 %. Степень размола ДМ для наружных слоев должна иметь значение не ниже 13,7 ДС, а для внутренних — 12 ДС.

На стадии

приготовления и введения химических

веществ в волокнистую массу расплавленный гидрофобизатор вводится

либо в пропарочную камеру, либо

непосредственно в зону размола размольного

оборудования.

Рабочие растворы смол в воде преимущественно распыляют на волокна с помощью дозировочных насосов и пневматических форсунок или дисков в массопроводах древесной массы после ее выхода из размольной части.

Средний расход абс. сух. химических веществ к массе абс.сух. волокна составляет:

гидрофобизатор — 1-2 %;

карбамидная смола с отвердителем (7-15 %) или фенольная смола (1,5-8 %).

Стадия сушки древесноволокнистой массы.

Сушку осмоленной

ДМ проводят в одну или две ступени в

пневматических сушилках различной

конструкции (труба-сушилка, барабанная

сушилка и др.). Предпочтительней 2-х

ступенчатая сушка осмоленной ДМ. На

первой ступени сушку обычно проводят

подогретым воздухом с температурой на

входе 100-150оС

в течение 4-5 с. На второй ступени

температура температура смеси воздуха

с топочными газами устанавливается в

диапазоне 90-200оС

в зависимости от влажности ДМ после

размола. Абсолютная влажность ДМ после

размола составляет 60-120 %, а на выходе

после стадии сушки 6-8 %.

Стадия сухого формирования древесноволокнистого ковра.

Сухое формирование древесноволокнистого ковра проводят аналогично производству ДСтП на формирующих машинах механического формирования или на вакуум-формирующих машинах различной конструкции. Формируют трехслойный или многослойный непрерывный древесноволокнистый ковер на сетке. Контроль качества сформированного ковра осуществляют, измеряя его массу. Процессы, происходящие на данной стадии, аналогичны процессам формирования древесностружечного ковра в технологии ДСтП.

Стадия холодной подпрессовки древесноволокнистого ковра и резки его на полотна.

Сформированный

ковер системой транспортеров непрерывно

подается к ленточному прессу для холодной

подпрессовки, где его толщина ковра

уменьшается более, чем в 2 раза. Полный

цикл подпрессовки составляет около 20

с при давлении не менее 2,5 МПа. После

подпрессовки ковер проходит металлоискатель

для отделения металлических включений,

резку по длине и ширине на полотна,

отбраковку по массе, плотности, и внешнему

виду. Бракованные полотна сбрасываются

в специальный бункер, затем измельчаются

и пневмотранспортом направляются в

формирующую машину для формирования

среднего слоя плит или для сжигания в

энергетическую установку. Кондиционные

полотна с помощью систем механизации

поступают на поддонное или бесподдонное

горячее прессование.

Полный

цикл подпрессовки составляет около 20

с при давлении не менее 2,5 МПа. После

подпрессовки ковер проходит металлоискатель

для отделения металлических включений,

резку по длине и ширине на полотна,

отбраковку по массе, плотности, и внешнему

виду. Бракованные полотна сбрасываются

в специальный бункер, затем измельчаются

и пневмотранспортом направляются в

формирующую машину для формирования

среднего слоя плит или для сжигания в

энергетическую установку. Кондиционные

полотна с помощью систем механизации

поступают на поддонное или бесподдонное

горячее прессование.

Стадия сухого горячего прессования.

Кондиционные полотна через загрузочную этажерку укладываются на греющие плиты пресса. Температура плит пресса имеет высокое значение — от 205 до 260оС. При использовании КФС температура плит пресса не должна превышать 220оС в силу невысокой термостойкости карбамидных смол.

Режимы горячего

прессования зависят от исходного сырья,

заданных требований к ДВП, а также

технологических параметров на операциях,

предшествующих горячему прессованию.

На предприятиях используют одно- и двухступенчатые циклограммы горячего прессования.

Циклограмма

одноступенчатого прессования напоминает

циклограмму горячего прессования ДСтП.

В начале прессования обеспечивают

давление одновременного смыкания плит

пресса (Р1<

0,3 МПа) в течение около 10 с. Затем давление

поднимается до максимального значения

(Р2)

от 5,5 до 7,5 МПа с продолжительностью

выдержки при этом давлении до 40 с. Для

обеспечения плотности готовой ДВП около

1000 кг/м3 давление Р2 должно быть 6,5-7,0 МПа. Для постепенного

удаления парогазовой смеси из плиты

проводят плавный сброс давления в

течение не менее 30 с до значения не

более1,8 МПа (Р3).

Для исключения повреждений плит при

выходе парогазовой смеси и появления

пузырей на их поверхности выдержка при

давлении Р3 находится в диапазоне 70-210

с, а атем давление плавно (40-60 с) сбрасывается

до нуля. Основные процессы формирования

структуры и свойств ДВП протекают при

выдержке полотен при давлении Р3.

Относительная влажность древесноволокнистых полотен поступающих на горячее прессование обычно составляет 8±1 %. При увеличении влажности полотен до 9 % сокращают выдержку при Р1 на 10-20 с, увеличивают продолжительность выдержки при Р2 на 60 с и снижают Р2 до 0,5-1,0 МПа. При влажности полотен менее 7 % необходимо увеличивать выдержку при Р1 на 30 с.

При двухступенчатом прессовании после выдержки полотен при максимальном давлении Р2 производят плавный сброс давления до нуля (Р3), а затем давление поднимают до величины Р4 = 0,75*Р2 и полотна выдерживают при этом давлении 40-60 с. После стабилизации полотен при Р4 плавно сбрасывают давление до нуля и размыкают плиты пресса.

Отпрессованные ДВП после выгрузки поступают на отделение транспортных листов (при поддонном прессовании) и обрезку кромок.

Стадия термообработки плит.

Термообработка

улучшает качество ДВП сухого способа

производства, повышая прочность на

10-25 %, а водостойкость на 50 %. Термообработка

продолжает процессы, не получившие

завершения в ходе горячего прессования

плит.

Термообработка

продолжает процессы, не получившие

завершения в ходе горячего прессования

плит.

На ряде предприятий и в последних технологических решениях по экономическим соображениям плиты не подвергаются термообработке, а повышения качества плит достигается увеличением расхода связующего и гидрофобизатора.

Стадия кондиционирования (увлажнения) плит.

После стадии горячего прессования (или термообработки) плиты имеют высокую температуру и относительную влажность менее 1 %. Для охлаждения плит и приближения влажности к равновесной ДВП сухого способа производства грузят в многополочные вагонетки и подают в камеры кондиционирования (увлажнения). В камерах плиты последовательно проходят несколько зон с переменными значениями температуры (60-75оС) и влажности (50-95 %) воздуха и в последней зоне охлаждаются до 20-30оС и влажности 65-70 %. Общая продолжительность кондиционирования зависит от толщины плит и составляет 100-140 мин.

Остальные стадии

производства ДВП сухим способом полностью

идентичны соответствующим стадиям

получения плит мокрым способом.

ДВП означает как мокрый, так и сухой процесс

На рынке древесноволокнистых плит преобладают продукты типа МДФ. Такие изделия обычно изготавливаются с помощью «сухого процесса», что означает, что волокна высушиваются перед формированием матраса, который затем подвергается горячему прессованию. Тем не менее, МДФ является относительным новичком на рынке по сравнению с другими древесноволокнистыми плитами, поскольку самые первые изделия из древесноволокнистых плит были изготовлены с использованием «мокрого процесса», аналогичного производству бумаги, более века назад.

Следовательно, я подумал, что было бы интересно взглянуть на древесноволокнистые плиты мокрого производства, поскольку они являются важной частью наследия сектора древесных плит.

Начальным этапом производства является расщепление древесины на волокна. Большинство продуктов сегодня производятся с использованием термомеханического процесса дискового рафинирования.

В США некоторые фабрики используют пистолет Masonite для парового взрыва горячей древесной щепы в грубые волокна, которые затем очищаются с помощью дисковых рафинеров. Это объясняет, почему оргалит в США часто называют Masonite. Оба процесса разделения на волокна производят волокна с богатой лигнином поверхностью. Это очень важно, так как лигнин играет важную роль в соединении волокон в готовом изделии.

Это объясняет, почему оргалит в США часто называют Masonite. Оба процесса разделения на волокна производят волокна с богатой лигнином поверхностью. Это очень важно, так как лигнин играет важную роль в соединении волокон в готовом изделии.

В волокна добавляется много воды для создания разбавленных смесей. Также добавляются другие добавки, такие как клеи, гидрофобизаторы и различные формообразователи. Затем смесь сливают на проволочные сетки с образованием паутины. Дренаж сам по себе не снижает содержание влаги в достаточной степени, поэтому полотна затем прижимаются между валками, чтобы выжать больше воды.

Если фабрика производит древесноволокнистые плиты низкой плотности (<400 кг/м3), часто называемые мягкими плитами или изоляционными плитами, следующим шагом является сушка полотна в печах.

Рынок мягких досок в последние годы переживает некоторое оживление благодаря моде на плавающие полы, для которых требуется подложка; и к возрождению интереса к изоляционным материалам из возобновляемых источников.

Если, с другой стороны, завод производит изделия из ДВП высокой плотности (>880 кг/м3), то полотна прессуются под высоким давлением и температурой. Полотно имеет высокое содержание влаги 65% и более, поэтому при горячем прессовании образуется много пара. Чтобы обеспечить выход жидкой воды и пара, перед прессованием полотна размещают на сетчатых ситах. Это объясняет, почему одна грань гладкая, а другая имеет отпечаток сетки. Такие панели часто обозначают S1S, что означает гладкую одну сторону. Возможны панели S2S, т.е. гладкие с двух сторон, но перед горячим прессованием полотно должно быть высушено.

Цикл прессования панели S1S предназначен для максимального удаления воды в ее жидкой форме, поскольку сушка панели требует гораздо больше энергии. Таким образом, типичный цикл прессования состоит из трех стадий: начальное и быстрое высокое давление для выдавливания воды в виде жидкости; этап сушки при низком давлении; и, наконец, фаза консолидации от среднего до высокого давления, которая определяет толщину панели.

Затем панели подвергают термообработке, помещая их в печь на два-четыре часа при температуре около 165°C для повышения их водостойкости. Ненасыщенное масло можно наносить на панели перед термической обработкой, чтобы сделать закаленные панели еще более устойчивыми к влаге.

После такого длительного цикла прессования и последующей термообработки панели становятся очень сухими и должны быть повторно увлажнены перед отправкой заказчику. Повторное увлажнение достигается путем пропускания панелей через камеру с высокой влажностью. Панели обычно ставят на край, чтобы обнажить обе стороны и максимизировать поглощение.

Последними этапами производства являются обрезка и упаковка.

С появлением МДФ считалось, что производство ДВП исчезнет, но ДВП выживают благодаря превосходному качеству поверхности – по крайней мере, на одной стороне – и низкому уровню эмиссии формальдегида.

Введение в процесс мокрого твердого картона (WHB)

Мокрый процесс производства твердых древесноволокнистых плит, а также изоляционных плит был введен в начале 1930-х годов. Процесс был изобретен в США и на ранней стадии перенесен в Европу шведской компанией Defibrator AB. Defibrator AB стала играть ведущую роль в разработке и коммерциализации процесса WHB. Компания Defibrator AB со своим основателем Арне Асплундом специализировалась на процессе преобразования древесной щепы в подходящие древесные волокна, а также разработала полный технологический пакет для производства древесноволокнистых плит.

Процесс был изобретен в США и на ранней стадии перенесен в Европу шведской компанией Defibrator AB. Defibrator AB стала играть ведущую роль в разработке и коммерциализации процесса WHB. Компания Defibrator AB со своим основателем Арне Асплундом специализировалась на процессе преобразования древесной щепы в подходящие древесные волокна, а также разработала полный технологический пакет для производства древесноволокнистых плит.

Начиная с 1950-х годов компания Defibrator AB могла поставлять комплектные заводы по производству древесноволокнистых плит, включая технологии, от древесного склада до готовых древесно-волокнистых панелей. Для таких комплектных поставок завода Defibrator AB сотрудничала с другими шведскими поставщиками оборудования, такими как Söderhamn для мокрого формования, Motala Verkstad для горячего прессования, Svenska Fläkt для термообработки и увлажнения и Mohög для обработки и резки панелей.

В период с 1950 по 1990 год более 100 линий по производству древесноволокнистых плит мокрым способом были доставлены в места по всему миру.

Компания Sunds Defibrator, которая стала OEM-поставщиком после приобретения таких ключевых игроков отрасли, как Defibrator, Motala Verkstad и Svenska Fläkt, долгое время занимала лидирующие позиции на мировом рынке в этой области. Позже Sunds Fibertech AB приобрела права интеллектуальной собственности и теперь является OEM-поставщиком. Эта технология по-прежнему очень конкурентоспособна благодаря своим преимуществам, заключающимся в отсутствии смолы и уникальном качестве картона.

Базовая технология процесса На фоне истории, описанной в Части 1, легко понять, что технология, используемая в производстве древесноволокнистых плит мокрым способом, хорошо себя зарекомендовала и надежна. Процесс основан на трех основных этапах:

• Преобразование древесной стружки в волокно

• Формование непрерывного мата из влажного волокна

• Прессование мата из влажного волокна при повышенном давлении и температуре.

Эти основные этапы процесса оставались неизменными на протяжении многих лет разработки. Однако изменился размер и эффективность используемых компонентов машин.

Однако изменился размер и эффективность используемых компонентов машин.

Типичный уровень производительности производственной линии в 1950-х годах составлял лишь около 75 т/день по сравнению с сегодняшними линиями производительностью более 300 т/день.

Однако объем производства всегда будет ограничен форматом горячего пресса с точки зрения размера плиты и количества отверстий для прессования. Выбранный размер плиты часто кратен коммерческому размеру платы 4 фута на 8 футов.

В дополнение к увеличению размеров, важное развитие произошло в таких областях, как более эффективный процесс производства волокна, а также улучшение общего контроля и мониторинга процесса. Это привело к снижению энергопотребления и сокращению выбросов загрязненной технологической воды, а также к сокращению количества персонала.

Выбор сырья и подготовка щепы

Большинство видов древесной щепы подходят для производства ДВП. Однако используемая порода древесины будет влиять на качество конечного продукта из ДВП.